ポーライトと産総研、5cm角の金属支持SOFCを開発:自動車やドローンに適用可能

ポーライトと産業技術総合研究所(産総研)は、多孔質ステンレス鋼基板を支持体とする「固体酸化物形燃料電池(SOFC)」を開発した。従来に比べ機械強度を高めたことで、自動車やドローンなどモビリティへの搭載が可能となる。

多孔質ステンレス鋼基板と電解質ナノ粒子を組み合わせて実現

ポーライトおよび、産業技術総合研究所(産総研)極限機能材料研究部門 固体イオニクス材料グループの山口祐貴主任研究員、鷲見裕史研究グループ長は2023年12月、多孔質ステンレス鋼基板を支持体とする「固体酸化物形燃料電池(SOFC)」を開発したと発表した。従来に比べ機械強度を高めたことで、自動車やドローンなどモビリティへの搭載が可能となる。

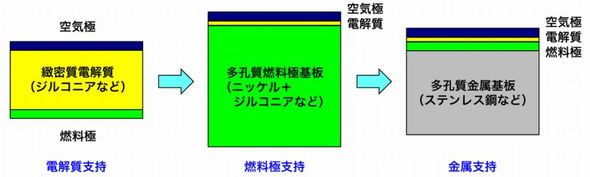

SOFCは、燃料電池の中で最も高い発電効率が期待され、国内では家庭用熱電併給(コージェネレーション)システムとして実用化されている。ただ、従来のSOFCは、電解質や燃料極を支持体としているため振動や熱衝撃に弱く、現状では用途が定置用に限定されていた。そこでポーライトと産総研は、これらの課題を解決するため、多孔質ステンレス鋼を支持体とする「金属支持SOFC」の開発に取り組んだ。

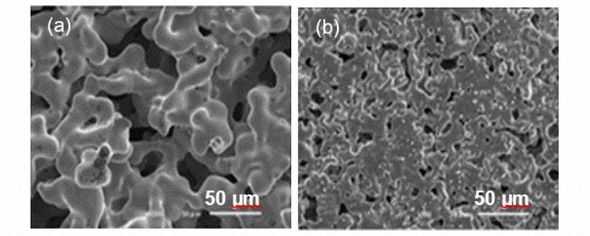

ポーライトはこれまで、粉末冶金技術を用いてSOFC用クロム基合金インターコネクターを開発、SOFCメーカーに供給してきた。また、金属支持SOFCの実現に向けて、多孔質金属基板の製造プロセスも確立してきた。これに用いる原料は、電解質材料のジルコニアと熱膨張係数が同程度のフェライト系ステンレス鋼である。ステンレス鋼粒子は粒径が約20〜50μmだが、基板表面の孔の大きさを約50μmから約10μmまで任意に制御すれば、さまざまな多孔質電極の積層に対応できる。基板全体の気孔率はいずれも約50%で、ガス拡散性も良好だという。

ただ、多孔質ステンレス鋼基板は、セラミックスに比べ耐熱性が低い。焼結温度が1000〜1200℃に下がると焼結不足で孔が空き、供給した燃料が空気側に漏れてしまうという課題があった。

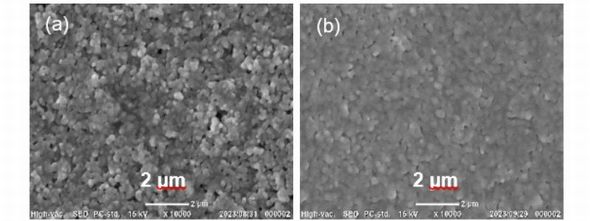

こうした課題に対し産総研は、平均粒径が70〜150nmのジルコニア電解質ナノ粒子を開発。温度を下げても焼結を促進させることができるため、電解質内の貫通孔が激減し、ガスバリア性は向上した。この結果、供給した燃料を全て発電に用いることが可能となった。

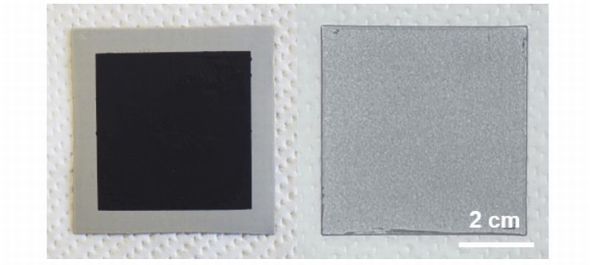

今回は、ポーライトが開発した多孔質金属基板技術と、産総研が開発したSOFC製造プロセス技術を組み合わせることで、5cm角の金属支持SOFCを開発することに成功した。具体的には、テープ成形やスクリーン印刷などの湿式法を用い、多孔質ステンレス鋼基板の上に、ニッケル触媒と電解質から成る「燃料極」や、ジルコニア電解質、導電性セラミックスから成る「空気極」を積層した。なお、製造に当たっては、ステンレス鋼基板の酸化を抑えるために、低酸素分圧かつ、従来に比べ低温で焼結を行った。

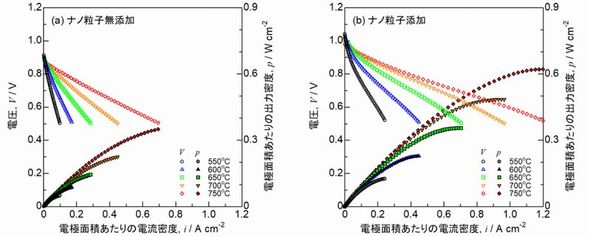

研究チームは、電解質上に直径6mmの空気側電極を積層した金属支持SOFCを用い、550〜750℃における燃料電池特性を測定した。この結果、電解質ナノ粒子を添加したセルでは、電流密度0A/cm2における開回路電圧(OCV)が1V以上となり、750℃で0.6W/cm2の出力密度が得られることを確認した。

関連記事

超極低温動作トランジスタのスイッチング特性を解明

超極低温動作トランジスタのスイッチング特性を解明

産業技術総合研究所(産総研)は、0.015K(−273.135℃)という超極低温におけるトランジスタのスイッチング特性を解明した。研究成果は量子コンピュータ用制御回路の設計などに適用できるとみられている。 次世代燃料電池「PCFC」の発電性能を大幅に向上、内部短絡を抑制

次世代燃料電池「PCFC」の発電性能を大幅に向上、内部短絡を抑制

横浜国立大学と産業技術総合研究所(産総研)および、宮崎大学の研究グループは、プロトン伝導セラミック燃料電池(PCFC)の内部短絡を抑えることで、発電性能を大幅に向上させた。実験データを再現できる計算モデルも構築した。 数理モデルから画像領域分割AIを自動で学習

数理モデルから画像領域分割AIを自動で学習

産業技術総合研究所(産総研)は、数理モデルから画像領域分割AIを自動学習する技術を開発したと発表した。大量の実画像収集や人手で行っていた教師ラベル付けなど、これまで行っていた膨大な作業が不要となる。 レドックスフロー電池、二酸化炭素を活物質化

レドックスフロー電池、二酸化炭素を活物質化

産業技術総合研究所(産総研)は、触媒により二酸化炭素を活物質化し、これを利用した「レドックスフロー電池」を、京都大学と共同で開発した。さまざまな化合物に触媒技術を応用すれば、新たな材料開発につながる可能性が高いとみている。 パワーセンサー用テラヘルツ波吸収体、産総研が開発

パワーセンサー用テラヘルツ波吸収体、産総研が開発

産業技術総合研究所(産総研)は、6G(第6世代移動通信)などで用いられるテラヘルツ波を99%以上吸収しながら、熱応答性も従来の2倍以上とした「テラヘルツ波吸収体」を開発した。吸収体はパワーセンサーの要素技術となるもので、吸収体の作製には3Dプリンターを用いた。 産総研、MLCC内部の誘電層と電極層を薄層化

産総研、MLCC内部の誘電層と電極層を薄層化

産業技術総合研究所(産総研)は、誘電層に用いるチタン酸バリウム(BTO)の立方体単結晶(ナノキューブ)単層膜と、電極層として用いる多層グラフェン膜を、交互に積層するプロセス技術を開発した。積層セラミックコンデンサー(MLCC)内部の誘電層と電極層を大幅に薄層化できるという。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか