パワーデバイスのパッケージに適した銅系ナノ接合材料:低温、短い焼結時間で高い接合強度

北海道大学の研究グループは、パワー半導体デバイスのパッケージング工程などに適した「銅系ナノ接合材料」を開発した。低温かつ短い焼結時間でも高い接合強度を実現できるという。

200℃で15分間焼結して接合、せん断強度は約100MPa

北海道大学大学院工学研究院の米澤徹教授と塚本宏樹博士研究員の研究グループは2024年11月、パワー半導体デバイスのパッケージング工程などに適した「銅系ナノ接合材料」を開発したと発表した。低温かつ短い焼結時間でも高い接合強度を実現できるという。

パワー半導体デバイスは、電気自動車(EV)や再生可能エネルギーの電力変換などに用いられ、需要が拡大している。こうした中、次世代のパワー半導体デバイスでは製造コストや環境負荷の低減が求められている。

例えば、素子を接合するために用いられてきた「鉛含有高融点はんだ」もその一つで、鉛を含まない新たな接合材料への切り替えが急務となっている。また、銅を用いた低温焼成型の導電材料も、空気中で酸化し発火する可能性がある。酸化を防止する方法もあるが、高温による焼結が必要で、低温焼結が求められる半導体プロセスには適さないという。

研究グループは今回、銅の原料として表面が酸化した金属銅粒子や、亜酸化銅・酸化銅粒子の混合体を液相還元という新たな手法で処理した。これによって、粒子の大きさを均一に制御し、不純物が生じるリスクも軽減した。その上、さまざまな銅ナノ粒子を大量合成することができるという。

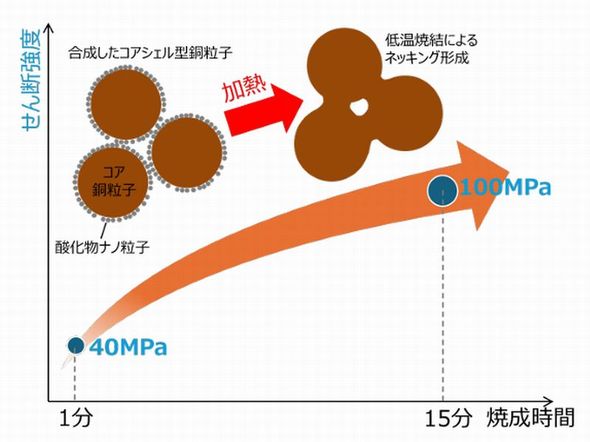

特に今回は、金属銅粒子と微酸化銅ナノ粒子が複合化したコアシェル型の粒子系を合成した。これらを遠心分離で固液分離し、ペースト用の溶剤に再分散させることで酸化を抑制しつつ、90wt%を超える高い銅含有率のペーストを製造した。

実験では、銅系ナノ粒子とコアシェル型ナノ粒子を1バッチ当たり100〜200gの規模で合成したが、kg以上の単位で大量生産が可能なことも分かった。合成したコアシェル型銅ナノ粒子のコア部分には直径100nm程度の銅ナノ粒子が、シェル部分には直径2〜5nmの酸化銅ナノ粒子が、それぞれ確認された。

また、150℃で1分間加熱すると、2〜5nmの酸化銅ナノ粒子は20nm程度に成長することが分かった。これにより、低温でも強固な接合を形成できることを確認した。しかも、大きな銅粒子を混ぜてペーストの粘度を下げた場合、高濃度の導電ペーストが作成できる。さらに、保護剤の使用量を減らすことができ、低温焼結性と高い導電性を両立させることが可能となった。

コアシェル型銅ナノ粒子導電ペーストを用い、200℃で1分間加圧焼結を行った結果、40MPaのせん断強度が得られた。焼結時間を15分に延ばすと、せん断強度は100MPaとなった。さらに、200℃で60分間焼結したところ、体積抵抗率が10.7μΩcmの導電膜を形成できたという。

関連記事

北海道大ら、水系亜鉛イオン電池の正極材料を開発

北海道大ら、水系亜鉛イオン電池の正極材料を開発

北海道大学と東北大学および、カリフォルニア大学ロサンゼルス校は、亜鉛イオン電池用の正極材料を開発した。これにより、水系亜鉛イオン電池でリチウムイオン電池と同等か、それ以上の高いエネルギー密度と出力密度を実現することが可能となる。 柔らかい強誘電分子結晶の特性を用途に応じて調整

柔らかい強誘電分子結晶の特性を用途に応じて調整

北海道大学は、柔らかい強誘電分子結晶の固溶体合成方法を開発し、用途に合わせて材料の特性を調整することに成功した。機能性物質である「柔粘性/強誘電性結晶」の実用化に弾みをつける。 8K有機EL TV画面を駆動可能 高電子移動度の酸化物TFT

8K有機EL TV画面を駆動可能 高電子移動度の酸化物TFT

北海道大学の研究グループは、電子移動度が78cm2/Vsで安定性に優れた「酸化物薄膜トランジスタ」を高知工科大学と共同で開発した。次世代8K有機ELテレビの画面を駆動することが可能となる。 北海道大学ら、熱トランジスタの高性能化に成功

北海道大学ら、熱トランジスタの高性能化に成功

北海道大学の研究グループは、大阪大学と共同で、「熱トランジスタ」の高性能化に成功した。「熱」を自在に操ることができれば、廃熱を有効利用することが可能となる。 リチウムイオン電池鉄系正極材料、高容量で高サイクル寿命

リチウムイオン電池鉄系正極材料、高容量で高サイクル寿命

北海道大学と東北大学、名古屋工業大学の研究グループは、鉄を主成分とする「リチウムイオン電池正極材料」を開発、高容量で高サイクル寿命を両立させることに成功した。 ペロブスカイト関連層状酸化物が強誘電性を発現

ペロブスカイト関連層状酸化物が強誘電性を発現

京都大学は、九州大学や大強度陽子加速器施設(J-PARC)、北海道大学の協力を得て、ペロブスカイト関連層状酸化物「La2SrSc2O7」が強誘電体になることを実証した。しかも、強誘電性の発現には、Aサイトの無秩序な原子配列が重要な役割を果たしていることを突き止めた。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- 2026年半導体市場の3大トピックを深掘り ―― DRAM不足の真相とTSMC、Intelの逆襲

- NANDを再定義、HBMを補完するAI用メモリ技術「HBF」

- 「AIの進化」に追い付けない半導体開発 解決の道筋は

- WD、2029年に100TB HDD実現へ 「SSDとの差」縮小も狙う

- 2nm世代以降のGAAチップの性能向上へ、AMATの新装置

- インターポーザに複数のシリコンダイを近接して並べる2.5次元集積化

- TELが掲げる「半導体製造のDX」 最大の課題は何か

- 「業界最高」のメモリ密度 ルネサスの車載SoC向け3nm TCAM技術

- アドバンテストにランサムウェア攻撃か 影響は調査中

- オキサイドが半導体後工程向け装置事業を本格化