1450℃まで使用可能なファイバーレス断熱性材料:ナノテク展に展示

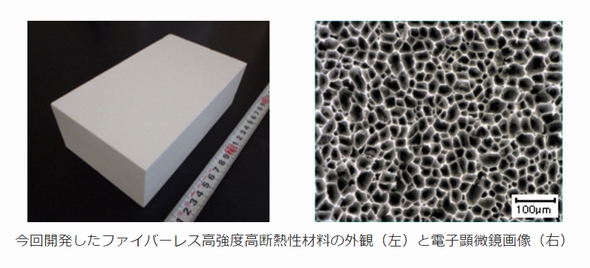

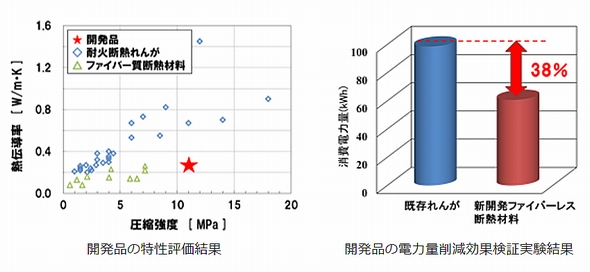

美濃窯業と産業技術総合研究所は、熱伝導率0.25W/m・K以下で圧縮強度10MPa以上の特性を持つ、1450℃まで使用可能なファイバーレス断熱性材料を開発した。従来材の耐火断熱れんがと同程度の強度を維持したまま、熱伝導率を低減することを実現したという。

従来材と比べて約38%削減

美濃窯業と産業技術総合研究所(産総研)は2017年2月13日、熱伝導率0.25W/m・K以下で圧縮強度10MPa以上の特性を持つ、1450℃まで使用可能なRCF(リフラクトリー セラミック ファイバー)を含まないファイバーレス断熱性材料を開発したと発表した。

800℃以上の高温で使用され工業炉の操業中に投入される熱エネルギーのうち、製品加熱に用いられるエネルギーは約30%で、残りは使用されないまま廃棄される。中でも1500℃以上で焼成されるセラミックスの工程は、使用する熱量がわずか数パーセントで、残りの熱量は道具材や炉材への蓄熱や排熱ガスとして廃棄されているという。

特に炉材への蓄熱や、炉壁からの放熱などの断熱材料に起因する廃棄熱量は、全体の約45%を占めている。このような使用されずに廃棄される未利用熱を削減するため、高温で使用可能な高強度、高断熱性材料の開発が望まれている。

産総研は、NEDO(新エネルギー・産業技術総合開発機構)のプロジェクトにおいて、構造材料研究部門が持つセラミック多孔体作製技術「ゲル化凍結法*)」を用いて、高強度と低熱伝導率を両立した断熱性材料の開発に取り組んできた。

*)ゲル化凍結法:大量の水分を保水できる高分子ゲルに微量のセラミックス粉末を分散させる。これを凍結することでゲル内に細孔源となる氷が形成され、氷結晶を取り除いて焼成し、セラミックス多孔体を作製する手法である。

今回開発に成功した材料は、工業炉用耐火断熱材として用いられている耐火断熱れんがと同程度の強度を維持したまま、熱伝導率を低減することを実現。工業炉の内張り材料として、最内層に適用することが可能だ。廃棄熱量の削減だけでなく、炉材の施工重量を低減できることから、蓄熱による廃棄熱量を大幅に削減可能という。

産総研のリリースによると、開発した技術をもとに作製した断熱材を小型電気炉に施工したところ、耐火断熱れんがと比べ消費電力量を約38%削減できたとする。

美濃窯業と産総研は今後、開発した断熱材料の性能向上と量産化技術の開発を行い、未利用熱の有効活用技術の実現を目指す。性能の目標値は、最高使用温度1500℃以上、熱伝導率0.2W/m・K、圧縮強度20MPaとしている。

なお今回の成果は、2017年2月15〜17日に東京ビッグサイトで開催されている「nano tech 2017 国際ナノテクノロジー総合展・技術会議」のNEDOブースで展示する予定だ。

関連記事

従来より輝度3倍、残光時間2倍の蓄光材料を開発

従来より輝度3倍、残光時間2倍の蓄光材料を開発

産業技術総合研究所(産総研)は立山科学工業と共同で、高輝度で残光時間が長い蓄光材料を開発した。超高層ビルなどにおける避難誘導用LED照明システムなどの用途に向ける。 パナソニック、低温硬化性の実装補強材を開発

パナソニック、低温硬化性の実装補強材を開発

パナソニックは、接合強度が要求される車載向け部品実装などの用途に向けて、低温硬化性の「二次実装アンダーフィル材」を開発、量産を始めた。 高耐熱グレードに対応、ECU向け多層基板材料

高耐熱グレードに対応、ECU向け多層基板材料

パナソニックは、「第18回プリント配線板 EXPO」において、ガラス転移温度をさらに高めたECU(エンジンコントロールユニット)向け高耐熱ハロゲンフリー多層基板材料などを紹介した。 排熱を電力へ、熱電変換材料で2倍の出力因子実現

排熱を電力へ、熱電変換材料で2倍の出力因子実現

東北大学の宮崎讓氏、林慶氏らの研究グループは2016年12月、マンガンケイ化物系熱電変換材料の発電量を表す出力因子で、従来の1.6〜2倍に相当する結果を得たと発表した。 “自律発電型”のスマート材料、出力電圧は約3倍

“自律発電型”のスマート材料、出力電圧は約3倍

東北大学大学院の成田史生准教授は2016年11月24日、強靭かつ軽量性を備えながら、発電性能が「世界最高レベル」とする自律発電型のスマート材料を開発したと発表した。 カーボンナノチューブとゴムで熱界面材料を開発

カーボンナノチューブとゴムで熱界面材料を開発

日本ゼオンは2016年11月10日、スーパーグロース法を用いたカーボンナノチューブ「SGCNT」とゴムを複合したシート系の熱界面材料(TIM)の開発に成功したと発表した。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか