Raspberry Pi搭載CPUの変遷にみた「上手なチップ開発術」:この10年で起こったこと、次の10年で起こること(26)(4/4 ページ)

端子位置を変えられない制約の中で

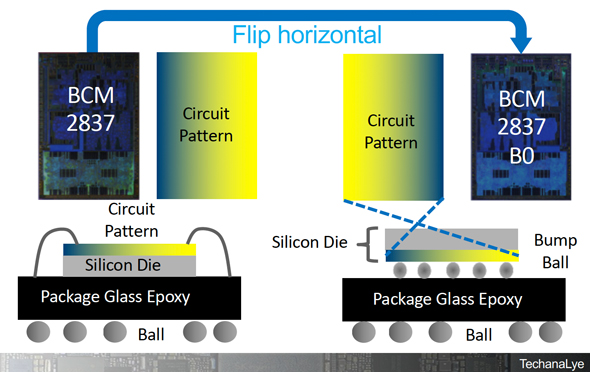

Raspberry Piのボードはキープコンセプトで、同じ端子位置、同じ構造で一貫性を持っている。Pi 3とPi 3 Model B+で端子位置を変えるわけにはいかない。また基板の内部の配線層を増やすこともコスト上昇につながってしまう。図4のようにチップを反転させ、チップのパッケージ内での位置づけを同じにすることで、パッケージのピン配置を新旧共通化させ、キープコンセプト化できている。CPU部は幸いにもクアッドコアでシンメトリカル(左右対称)にできているので左右反転でのデメリットは少ない。こうしてパッケージ方式を、回路面を上にするBCM2837から、回路面を下にしたBCM2837B0とした。ベースシリコンは同じままである。

半導体チップは上記のようにチップ周辺のパッドと外部を接続する方法と、チップ面にボールを形成し接続する方法がある。前者はパッドから直接ワイヤーで接続でき、コストが安い。一方でチップは小さいとは言え、ミリ単位の長さがあるために、パッドからチップの中央に電源なり、クロック信号なりを端部からの引き込みが必要になる。実際にはマイクロメートル単位の細い線で内部まで引き込むために大きな抵抗成分が付加されてしまう。抵抗が大きいと電圧が落ちてしまう。数ミリボルトの電圧降下でもトランジスタのスイッチング速度は確実に遅くなる。

旧チップはチップ内部の電圧降下分も十分に考慮して、1.2GHzを実現したのだろう。しかし同じシリコンでさらに200MHz周波数上げるには、チップ内部側にも位置するCPU部の電圧降下を最小化することが必要だ。そのために仮に新規のチップを作るとすれば年月と費用がかかる。新チップの場合にはテストなども新規に必要となるために、最悪の場合は2018年の発売には間に合わなくなってしまうこともあったのではなかろうか。

チップ内部に劣化してない電源を供給できれば、パッド方式で生じる電圧降下を抑えることができる。ボールを用いたバンプ方式を用い、チップ内部に直接電源を供給し、電圧降下を抑え、周波数の向上を実現したものがBCM2837B0である。

1つのシリコンを使い尽くすことによる価値創生

むやみに新しいシリコンを作らず、パッケージ方式を変える、見せ方を変える、チップを左右反転させる、このような事例は米国メーカー製チップには多い。ベースとなるシリコン種を最小にするための工夫、対応が常に採られているわけだ。

設計コストは最小化することができる。米国のチップメーカー「A社」はたった1つのシリコンから10種以上の製品を生み出し、一般ユース向け製品からサーバユース向け製品までの“面”を作っている。「I社」も然り、「Q社」も然り、「T社」も然りである(詳細は次回の本連載で触れたい)。

限られた人材、資源の中でチップビジネスを行うには、ベースとなるシリコン種を増やさないことは極めて重要だ。

せっかく作ったものは、BCM2837のように、もうひと手間かけて、動作周波数を上げるなどの付加価値を生み出し、使い尽くすことを考えてみるのはどうだろう。

むやみにシリコン種を増やすだけが価値の創生ではないはずだ。

⇒「この10年で起こったこと、次の10年で起こること」連載バックナンバーは、こちら

筆者Profile

清水洋治(しみず ひろはる)/技術コンサルタント

ルネサス エレクトロニクスや米国のスタートアップなど半導体メーカーにて2015年まで30年間にわたって半導体開発やマーケット活動に従事した。さまざまな応用の中で求められる半導体について、豊富な知見と経験を持っている。現在は、半導体、基板および、それらを搭載する電気製品、工業製品、装置類などの調査・解析、修復・再生などを手掛けるテカナリエの代表取締役兼上席アナリスト。テカナリエは設計コンサルタントや人材育成なども行っている。

関連記事

リーマンショックも影響? “蔵出しFPGA”の真相を探る

リーマンショックも影響? “蔵出しFPGA”の真相を探る

前回に続き、2017年発売ながらチップに開発した年を意味する「2009」と刻まれていたIntel製FPGA「Cyclone 10 LP」を取り上げる。さらに多くのCycloneシリーズ製品のチップを観察し、2009年に開発されたチップであるという確証を探しつつ、なぜ2017年の発売に至ったのかをあらためて考察していく。 “お蔵入りチップ”が掘り出し物に? Intel FPGAが示す過去の半導体の価値

“お蔵入りチップ”が掘り出し物に? Intel FPGAが示す過去の半導体の価値

Intel FPGAとして発表された「Cyclone 10 LP」。これには、約10年前のプロセスとシリコンが使われている。これは、何を意味しているのだろうか。 ArmのAI戦略、見え始めたシナリオ

ArmのAI戦略、見え始めたシナリオ

機械学習についてなかなか動きを見せなかったArmだが、モバイルやエッジデバイスで機械学習を利用する機運が高まっているという背景を受け、少しずつ戦略のシナリオを見せ始めている。 スマホと同じく“AD1C”へ向かうドローン ―― MAVIC Airの内部から見えること

スマホと同じく“AD1C”へ向かうドローン ―― MAVIC Airの内部から見えること

今回は2018年1月に発売された中国DJIの最新ドローン「MAVIC Air」を分解し、分析していく。DJIの過去のドローンと比較すると、デジタル機能の1チップ化が進んできていることが分かる――。 根本的解決はCPUの世代交代か、脆弱性問題

根本的解決はCPUの世代交代か、脆弱性問題

2018年の年明けすぐに、CPU業界で発生した「Spectre」「Meltdown」問題。Googleのチームなどが同年1月3日に報告した当初、情報が錯綜(さくそう)して混乱したものの、情報が公開されるにつれて落ち着きを取り戻しつつある。本稿では、主要ベンダーが用意した最新の対策情報と、いまひとつ分かりにくい「分岐先予測」「投機的実行」「データキャッシュ」に脆弱性が潜んでいた理由を解説する。 10nmプロセスチップの需要、iPhone Xなどで増大

10nmプロセスチップの需要、iPhone Xなどで増大

TSMCによれば、10nmプロセスチップのニーズが増大しているという。TSMCにおいて10nmプロセスの売上高は確実に増加していて、2017年7月時点で同プロセスの売上高は全体の10%を占めるまでになっている。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング