東京工大、極薄ウエハーのレーザー加工技術を開発:削りしろの幅を従来の4分の1に

東京工業大学は、極薄ウエハーにダメージを与えずに、ダイシングストリート幅を従来の4分の1に縮小できるレーザーダイシング加工技術を開発した。

チップの収率向上にも貢献

東京工業大学科学技術創成研究院異種機能集積研究ユニットの大場隆之特任教授は2020年6月、極薄ウエハーにダメージを与えずに、ダイシングストリート幅を従来の4分の1に縮小できるレーザーダイシング加工技術を開発したと発表した。

今回の研究は、東京工業大学を中心に半導体デバイスの設計や関連の製造装置、材料などを手掛ける企業が参加する研究グループ「WOWアライアンス」と共同で行った。

半導体デバイスは、さらなる高性能化と低消費電力化に向けた技術開発が進む。例えば、ウエハーの厚みをミクロンレベルまで薄くして、TSV(Through-Silicon-Via)配線技術で3次元積層する技術などもその1つである。

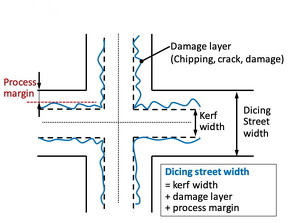

3次元積層技術を実現するためには、薄膜ウエハーを分割する時に、チッピングなどのダメージをなくし、ダイシングストリート幅(チップ間の削りしろ)を狭くするダイシング方法などを工夫する必要がある。その1つとして注目されているのが、ステルスダイシング(SD)と呼ばれるレーザーダイシング技術である。

研究グループは今回、薄膜ウエハーのダイシング工程における「ダメージ量と発生位置の定量化」および、「ダイシングストリート幅の削減」に取り組んだ

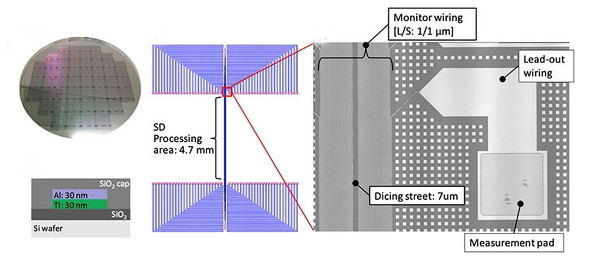

実験では、ダメージ検出の評価用チップとして、配線幅とスペースがそれぞれ1μmのTEG(Test Element Group)ウエハーを製作した。この評価用チップには膜厚が30nmのAlとTiを成膜。また、ダメージ発生位置を検出するため、レーザー加工ライン(ダイシングストリート)に対し、平行に1μmピッチでモニタリング配線を設けた。ダイシング後に、各モニタリング配線の抵抗値変化率を計算し、レーザー加工によるダメージを評価した。

製作したTEGウエハーを用い、「SDBG(Stealth Dicing Before Grinding)」プロセスでの加工を想定して、ウエハー厚み50μm時のダメージ評価を行った。加工には波長が1099nmと1342nmのレーザー光を用いた。

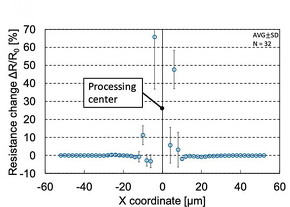

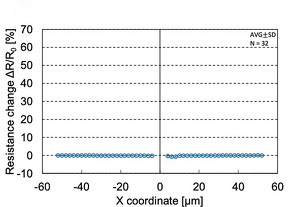

この結果、波長1099nmのレーザー光で加工した場合には配線抵抗値が増えず、ダメージが発生していないことを確認した。これに対し、波長1342nmのレーザー光は、加工中心近傍の配線抵抗が大きく増加、この部分にダメージが発生したことを示した。

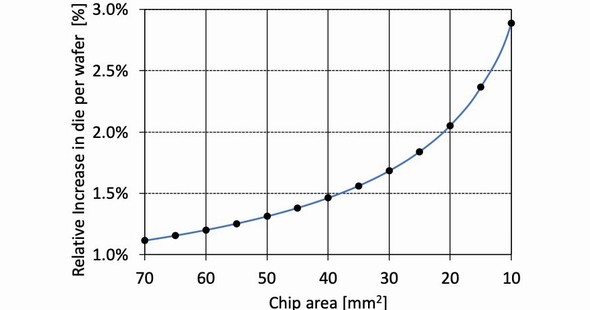

ダメージレスのSD法におけるダイシングストリート幅についても比較した。従来のDBG(Dicing Before Grinding)プロセスでは、ダイシングストリート幅が60μmであった。これに対し今回用いたSDBGプロセスでは15μmとなり、4分の1に削減できることを確認した。この削減効果はチップ面積が小さくなるほど、チップ収率の向上に大きく寄与するとみている。

研究グループは今後、開発したダメージレスダイシング技術の実用化に向けて、波長1099nmレーザー専用光学エンジンの早期製品化を目指す計画である。

関連記事

高分子電解質のシャボン玉を用い、EUVを発生

高分子電解質のシャボン玉を用い、EUVを発生

東京工業大学の研究グループは、高分子電解質のシャボン玉を用いて、EUV(極端紫外線)を発生させることに成功した。開発した手法は、次世代の6.xnm光源や炭素イオンビーム用のターゲットにも適用することが可能だという。 東工大ら、全結合型アニーリングプロセッサ開発

東工大ら、全結合型アニーリングプロセッサ開発

東京工業大学は、北海道大学や日立北大ラボ、東京大学と共同で、組み合わせ最適化問題を高速に解くことができる新しいアニーリング処理方式と、これを実行するための全結合型アニーリングプロセッサを開発した。 東京工大、Ga金属クラスターから超原子を合成

東京工大、Ga金属クラスターから超原子を合成

東京工業大学は、樹状高分子のデンドリマーを用いてガリウム(Ga)の金属クラスターを合成し、「超原子」と呼ばれる特殊な粒子を作り出すことに成功した。 Dion-Jacobson相で、酸化物イオン伝導体を発見

Dion-Jacobson相で、酸化物イオン伝導体を発見

東京工業大学は、層状ペロブスカイトの一種であるDion-Jacobson相で、酸化物イオン伝導体「CsBi▽▽2▽▽Ti▽▽2▽▽NbO▽▽10-δ▽▽」を発見した。高いイオン伝導度の発現機構についても明らかにした。 5nm FinFET CMOS技術でクロック回路を開発

5nm FinFET CMOS技術でクロック回路を開発

東京工業大学とソシオネクストの研究グループは、5nmのFinFET CMOSプロセス技術を用いた、高性能の分数分周型(フラクショナルN型)クロック回路を開発した。 東京大、酸化スズ薄膜で極めて高い移動度を実現

東京大、酸化スズ薄膜で極めて高い移動度を実現

東京大学は、透明電極に用いられる酸化スズ薄膜で、極めて高い移動度を達成した。この移動度が成長方位によってほぼ決まることも明らかにした。近赤外光を利用する次世代太陽電池の変換効率改善などにつながるとみている。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- 中国が「半導体製造装置の自給自足」に苦戦している理由(前編)

- 2026年半導体市場の3大トピックを深掘り ―― DRAM不足の真相とTSMC、Intelの逆襲

- 中国が「半導体製造装置の自給自足」に苦戦している理由(後編)

- Infineon、AI電源事業が驚異的成長 「売り上げ3年で10倍に」

- NANDを再定義、HBMを補完するAI用メモリ技術「HBF」

- 半導体ウエハーの厚みばらつき改善、リンテックが新装置

- 「AIの進化」に追い付けない半導体開発 解決の道筋は

- ルネサス「R-Car V4H」、トヨタ新型「RAV4」に採用

- Sandiskの四半期業績、前期比で3四半期連続の増収増益に

- 2nm世代以降のGAAチップの性能向上へ、AMATの新装置

ストリート幅を60μmから15μmに削減したときのチップ数の増加率 出典:東京工業大学

ストリート幅を60μmから15μmに削減したときのチップ数の増加率 出典:東京工業大学