多ピン小型パッケージ「FO-WLP」の信頼性問題とその対策:福田昭のデバイス通信(436) 2022年度版実装技術ロードマップ(60)(1/2 ページ)

今回は初期の「FO-WLP」で生じた信頼性の問題と、問題を解決した組み立てプロセス、再配線層(RDL)を微細化したプロセスを解説する。

「FO-WLP」の信頼性問題

電子情報技術産業協会(JEITA)が3年ぶりに実装技術ロードマップを更新し、「2022年度版 実装技術ロードマップ」(書籍)を2022年7月に発行した。本コラムではロードマップの策定を担当したJEITA Jisso技術ロードマップ専門委員会の協力を得て、ロードマップの概要を本コラムの第377回からシリーズで紹介している。

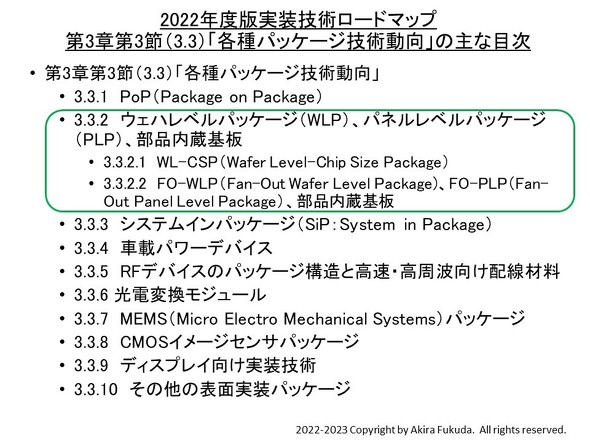

本コラムの第433回から、第3章「電子デバイスパッケージ」の第3節(3.3)「各種パッケージ技術動向」を報告してきた。前々回は第3章第3節第2項(3.3.2)「ウェハレベルパッケージ(WLP)、パネルレベルパッケージ(PLP)、部品内蔵基板」から、「3.3.2.1 WL-CSP(Wafer Level-Chip Size Package)」の概要を説明した。続く前回は、「3.3.2.2 FO-WLP(Fan Out-Wafer Level Package)、FO-PLP(Fan Out-Panel Level Package)、部品内蔵基板」の概要(前半部分)をご報告した。

今回は初期の「FO-WLP」で生じた信頼性の問題と、問題を解決した組み立てプロセス、それから再配線層(RDL)を微細化したプロセスをご説明する。

シリコンと樹脂の熱膨張率の違いが応力集中を引き起こす

初期の「FO-WLP」で生じた信頼性問題は、シリコンダイとモールド樹脂の熱膨張率の違いに起因する。シリコンの熱膨張係数は室温付近で約2.6ppm/℃であるのに対し、モールド樹脂(エポキシ樹脂)の熱膨張係数は30〜40ppm/℃前後とされる。10倍を超える違いがあることが分かる。

シリコンダイの動作発熱や外的環境の寒暖差などの温度変化によってシリコンダイとモールド樹脂の境界では、機械的な応力が発生する。FO-WLPの場合、境界付近のRDL絶縁層とRDL(配線層)が延びたり縮んだりする。場合によっては絶縁層や配線層などにクラックが入りかねない。

そこでシリコンダイの電極に銅(Cu)バンプを形成することで、ダイの表面をモールド樹脂で覆い、RLD絶縁層を境界面から離す構造が開発された。既に実用化されている。

「FO-WLP」で生じた信頼性問題とその対策。左(a)は初期のFO-WLPにおけるシリコンダイとモード樹脂の境界付近の断面構造図。シリコンダイとモールド樹脂の境界では、温度変化によって機械的な応力が発生する(図中の黄色い円)。この機械的な応力がRDL領域を伸縮させ、場合によってはクラックに至る。右(b)は対策を施した構造の断面図。シリコンダイ表面に銅(Cu)バンプを形成しておくことで、RDL領域をシリコンダイから離す。応力が発生してもRDL領域には影響しない[クリックで拡大] 出所:JEITA Jisso技術ロードマップ専門委員会(2022年7月7日に開催された完成報告会のスライド)

「FO-WLP」で生じた信頼性問題とその対策。左(a)は初期のFO-WLPにおけるシリコンダイとモード樹脂の境界付近の断面構造図。シリコンダイとモールド樹脂の境界では、温度変化によって機械的な応力が発生する(図中の黄色い円)。この機械的な応力がRDL領域を伸縮させ、場合によってはクラックに至る。右(b)は対策を施した構造の断面図。シリコンダイ表面に銅(Cu)バンプを形成しておくことで、RDL領域をシリコンダイから離す。応力が発生してもRDL領域には影響しない[クリックで拡大] 出所:JEITA Jisso技術ロードマップ専門委員会(2022年7月7日に開催された完成報告会のスライド)シリコンダイ表面に銅バンプをあらかじめ形成

上述の対策を施したFO-WLPの組み立て工程を説明しよう。「チップファースト」かつ「フェースアップ」のプロセスである。始めは、回路と銅バンプを形成済みのシリコンウエハーを裏面から所望の厚さになるまで研削し、個々のシリコンダイに切り離す。

それからキャリア(表面にはあらかじめ粘着フィルムが貼ってある)にシリコンダイ(チップ)をフェースアップで再配置する。それからキャリアのシリコンダイ側をモールド樹脂で封止する。

次にモールド樹脂を研削し、シリコンダイの銅バンプを露出させたところで研削を止める。続いてシリコンダイ表面側(銅バンプ側)に、再配線層(RDL)の誘電体層と配線層を形成する。RDLが完成した後は、モールド樹脂の疑似ウエハーからキャリアをはく離する。

ここで疑似ウエハーを裏面から研削して薄型化することもある。その場合は裏面を保護する樹脂フィルムを貼る。それから表面電極にはんだボール(外部端子)を搭載する。最後に個々のパッケージに切り離す(個片化)。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか