EE Times Japan >

部品/材料 >

シリコンダイを光や熱、ホコリ、機械衝撃などから保護する樹脂封止技術:福田昭のデバイス通信(445) 2022年度版実装技術ロードマップ(69)(2/2 ページ)

» 2024年02月16日 10時30分 公開

[福田昭,EE Times Japan]

コンプレッションモールドが先進パッケージを封止

半導体チップ全体を樹脂で覆う「モールディング」の材料にはふつう、エポキシ系のモールド用樹脂(EMC:Epoxy Molding Compound)が使われる。EMCは固形樹脂と液状樹脂に分かれる。固形樹脂を利用したモールド工程には、「トランスファーモールド」と「コンプレッションモールド」がある。液状樹脂を利用したモールド工程には「コンプレッションモールド」「ポッティング」「印刷成形」がある。

「トランスファーモールド(トランスファー成形)」では、溶融した樹脂をプランジャーによってキャビティ(複数のボンディング済みシリコンダイを格納してある金属容器)に注入して硬化させる。複数のプランジャーによって成形時間を短くしていることが多い(「マルチプランジャー」と呼ぶ)。

「コンプレッションモールド(圧縮成形)」では、液状あるいは顆粒状の樹脂をキャビティ内で溶融し、ボンディング済みシリコンダイを溶融樹脂に浸してから樹脂を圧縮し、硬化させる。樹脂の流動がほとんどない、キャビティ内の圧力が均一である、といった特徴を有する。先進パッケージの組み立てには、主に圧縮成形が使われる。

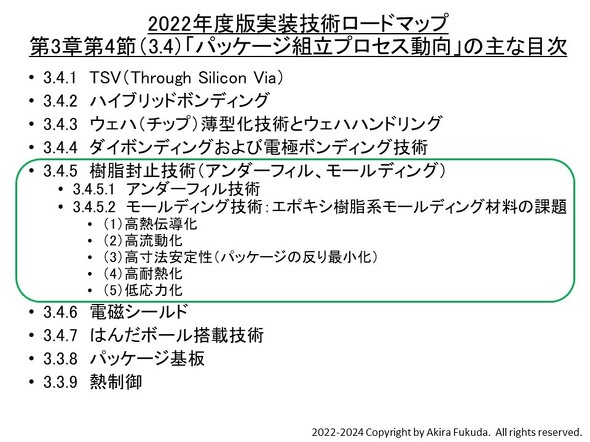

第3章第4節(3.4)「パッケージ組立プロセス技術動向」の主な目次。第3章第4節第5項(3.4.5)「樹脂封止技術(アンダーフィル、モールディング)」の第2項目「3.4.5.2 モールディング技術」の詳細を示した[クリックで拡大] 出所:JEITA Jisso技術ロードマップ専門委員会(2022年7月7日に開催された完成報告会のスライド)

第3章第4節(3.4)「パッケージ組立プロセス技術動向」の主な目次。第3章第4節第5項(3.4.5)「樹脂封止技術(アンダーフィル、モールディング)」の第2項目「3.4.5.2 モールディング技術」の詳細を示した[クリックで拡大] 出所:JEITA Jisso技術ロードマップ専門委員会(2022年7月7日に開催された完成報告会のスライド)エポキシ系モールド用樹脂(EMC)に対する要求には、熱伝導率(放熱性)の向上、流動性の向上、寸法安定性(パッケージの反り緩和)、耐熱性の向上、応力の低減、などがある。詳しくは「2022年度版 実装技術ロードマップ」本体(425ページ〜427ページ)を参照されたい。

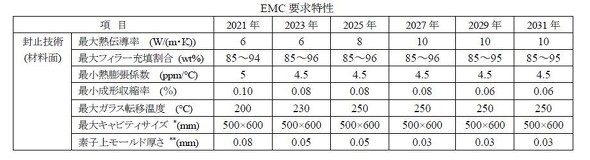

エポキシ系モールド用樹脂(EMC:Epoxy Molding Compound)の要求特性ロードマップ(2021年〜2031年)[クリックで拡大] 出所:JEITA Jisso技術ロードマップ専門委員会(2022年7月7日に開催された完成報告会のスライド)

エポキシ系モールド用樹脂(EMC:Epoxy Molding Compound)の要求特性ロードマップ(2021年〜2031年)[クリックで拡大] 出所:JEITA Jisso技術ロードマップ専門委員会(2022年7月7日に開催された完成報告会のスライド)⇒「福田昭のデバイス通信」連載バックナンバー一覧

関連記事

回路形成済みウエハーの裏面研削とダイシング

回路形成済みウエハーの裏面研削とダイシング

今回は第3章第4節第3項(3.4.3)「ウエハ(チップ)薄型化技術とウエハハンドリング」の概要を説明する。第3項は、裏面研磨技術、ウエハーダイシング技術、DBG(Dicing Before Grinding)プロセスの3つで構成される。 半導体チップの高密度3次元積層を加速するハイブリッド接合

半導体チップの高密度3次元積層を加速するハイブリッド接合

今回から、第3章第4節(3.4)「パッケージ組立プロセス技術動向」の内容を紹介する。本稿では、ハイブリッドボンディングを解説する。 エリアアレイ表面実装パッケージ(BGA)のロードマップ

エリアアレイ表面実装パッケージ(BGA)のロードマップ

今回は、第3章第3節第10項(3.3.10)「その他の表面実装パッケージ」の概要を説明する。 4Gから5Gミリ波の移動体通信向けフロントエンドパッケージ(後編)

4Gから5Gミリ波の移動体通信向けフロントエンドパッケージ(後編)

後編となる今回は、誘電体材料パターニング方法とAiP(Antenna in Package)の概要を紹介する。 車載パワーデバイスの出力密度向上手法

車載パワーデバイスの出力密度向上手法

今回は、第3章第3節第4項「車載パワーデバイス」から、「パワーデバイスの発展」を解説する。 多ピン小型パッケージ「FO-WLP」の信頼性問題とその対策

多ピン小型パッケージ「FO-WLP」の信頼性問題とその対策

今回は初期の「FO-WLP」で生じた信頼性の問題と、問題を解決した組み立てプロセス、再配線層(RDL)を微細化したプロセスを解説する。

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- TIがSilicon Labsを75億ドルで買収する理由

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- TSMCが熊本第2工場で3nm導入へ CEOが表明

- IDT買収から7年、ルネサスがタイミング事業をSiTimeに売却

- 「何でもできるが誰にも使えない」――自作MASが突きつけた現実

- ソニー半導体、3Qは過去最高 通期予想もさらに上方修正

Special SitePR

あなたにおすすめの記事PR