パワー半導体向けボイドレスはんだ付け技術を開発:真空チャンバーなどは不要

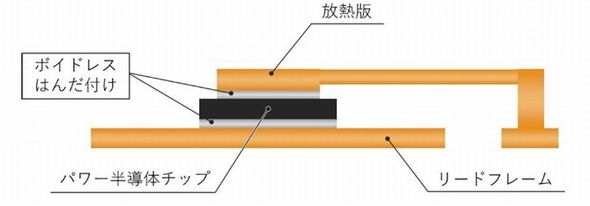

日本アビオニクスは、パワー半導体チップとリードフレームや放熱板を接合する時に発生するボイドを抑えられる「ボイドレスはんだ付け」技術を新たに開発した。同社が保有する「パルスヒートはんだ付け」と「超音波接合」の技術を融合することで実現した。

「パルスヒートはんだ付け」と「超音波接合」の技術を融合

日本アビオニクスは2024年10月10日、パワー半導体チップとリードフレームや放熱板を接合する時に発生するボイドを抑えられる「ボイドレスはんだ付け」技術を新たに開発した。同社が保有する「パルスヒートはんだ付け」と「超音波接合」の技術を融合することで実現した。

パワー半導体は、電動車のインバーターや産業機器などに用いられる電力変換システム、通信用基地局装置などさまざまな用途に採用されている。特に、高電圧・高電流、低損失などの特長を持つSiCパワー半導体は、Siパワー半導体からの移行もあり需要が拡大する。

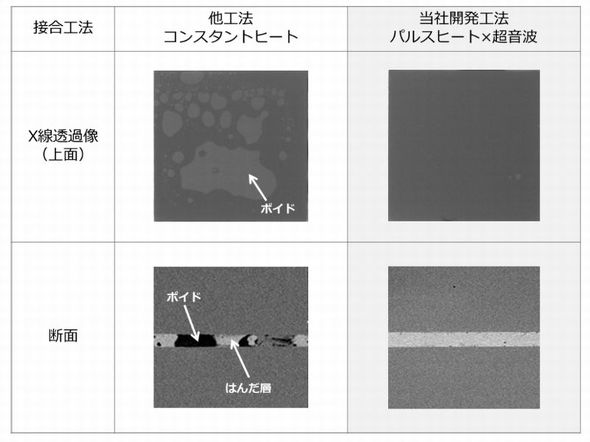

こうした中で実装工程における放熱性や接合信頼性の低下が課題となっている。パワー半導体チップをリードフレームや放熱板とはんだ付けする時、ボイドが発生するからだ。これを回避するため従来は、ギ酸や水素を用いた真空リフロー技術で対応してきた。しかし、この方法だと環境への影響や安全対策、製造コストの増大など、いくつかの課題もあった。

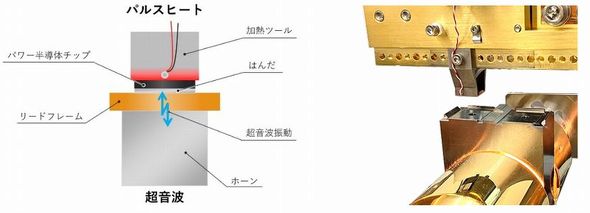

そこで同社は、これまで蓄積してきた2つの技術を組み合わせ、新たな接合技術を開発した。その1つは、金属ツールに大電流を流し抵抗発熱を利用して熱と加圧で瞬間的にはんだ付けを行う「パルスヒートはんだ付け」技術。もう1つは、デジタルATHMOS(Automatic Tuning Hold Master Oscillator System)制御機能を備えた超音波発振器から出力される、繰り返し精度が高く安定した超音波振動を用いた「超音波接合」技術である。

これらの技術を融合することで、パルスヒートの瞬間加熱により高品質なはんだ付けが行える。その上、超音波振動によるキャビテーション効果によって、「酸化膜」と「はんだボイド」を除去できるという。大気中ではんだ付けができることも大きな特長の1つとなっている。

関連記事

ハイブリッドボンディングテストを支援する超音波顕微鏡

ハイブリッドボンディングテストを支援する超音波顕微鏡

ハイブリッドボンディングを高い歩留まりで量産化するには、接合層内部のクラックやボイドなどの欠陥を迅速に特定できる最先端の計測ツールが必要だ。米国の産業用超音波非破壊検査(NDT)システムメーカーであるPVA TePla OKOSは、超音波顕微鏡(SAM)をベースとしたソリューションを手掛けている。 半導体のパッケージ技術とはんだ付け技術の開発成果がECTCに集結

半導体のパッケージ技術とはんだ付け技術の開発成果がECTCに集結

2024年5月に開催された「ECTC 2024」のレポートを複数回にわたりお届けする。 「融点が変わる」はんだ材料 実装温度は250℃、耐熱温度はそれ以上

「融点が変わる」はんだ材料 実装温度は250℃、耐熱温度はそれ以上

千住金属工業は、「オートモーティブワールド2024」にて、融点変換型はんだ材料「TLP PREFORM」「TLP PASTE」や低温ではんだ付けできるソルダリングソリューション「MILATERA(ミラテラ)」を紹介した。 JSファンダリとオキサイド、SiCウエハー国産化目指し協業

JSファンダリとオキサイド、SiCウエハー国産化目指し協業

JSファンダリとオキサイドが、溶液法SiCウエハー事業において、業務提携に関する基本合意書を締結したと発表した。JSファンダリは、「溶液法SiCウエハーの事業化にオキサイドと取り組み、「欠陥が少なく高品質なウエハーの市場への安定投入を図ることで、自社のパワー半導体ビジネス拡大への足掛かりとする」としている。 12インチウエハーを用いてSiパワー半導体チップを量産

12インチウエハーを用いてSiパワー半導体チップを量産

三菱電機は、パワーデバイス製作所福山工場の12インチSiウエハー対応ラインで製造したパワー半導体チップの本格出荷を始めた。同社は「2025年度までにSiパワー半導体の前工程における生産能力を、2020年度に比べ約2倍とする」中期計画に取り組んでいる。 SiCパワー半導体の劣化試験サービスを開始、OEG

SiCパワー半導体の劣化試験サービスを開始、OEG

OKIエンジニアリング(OEG)は2024年9月、SiC(炭化ケイ素)パワー半導体固有の劣化モードを評価する「AC-BTI試験サービス」を始めた。SiCパワー半導体の開発やデバイス選択、応用製品の設計などを支援していく。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- 村田製作所は増収減益、米Resonantのれん438億円減損

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- IDT買収から7年、ルネサスがタイミング事業をSiTimeに売却