10nmで苦戦するIntel、問題はCo配線とRuバリアメタルか:湯之上隆のナノフォーカス(9)(3/5 ページ)

多層配線の構造とCu配線の限界

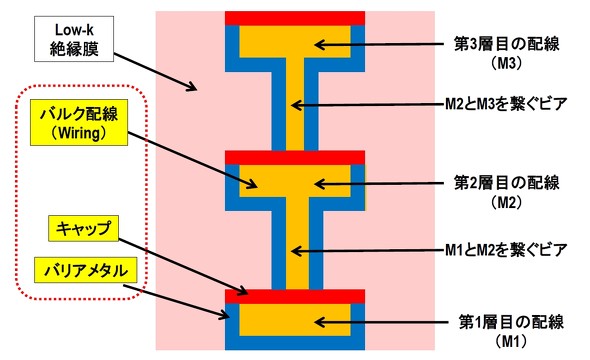

多層配線の構造を図3に示す。現在、ロジックチップの多層配線は、12層程度あり、配線および上下の配線間をつなぐビアを同時に加工するデュアルダマシンというプロセスで形成されている。その配線を形成する要素は、バルク配線、バリアメタル、キャップメタルの三つである。

2000年頃までは、バルク配線材料としてアルミニウム(Al)が使われていたが、配線の微細化とともに配線抵抗が増大し、信号遅延が起きることが明らかになったため、Alより抵抗値の小さなCuが使われるようになった。

Cuは絶縁膜中を拡散してしまうため、それを防ぐためにTa(タンタル)やTaN(窒化タンタル)などのバリアメタルを形成する必要がある。また、Ta(N)は、Cuと絶縁膜を接着させる役目も担っている。さらに、Cu配線のエレクトロマイグレーションを防止する効果などがあることから、キャップメタルを形成している。

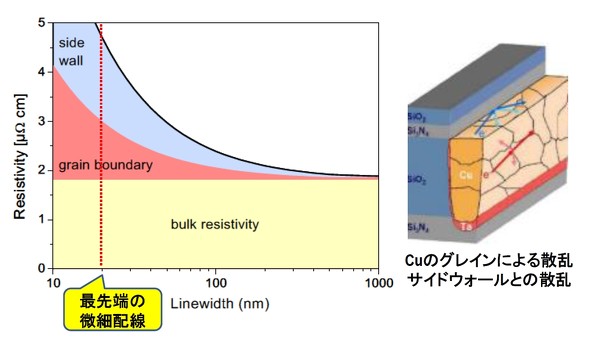

ところが、配線の微細化するにつれて、Cu配線およびTa(N)バリアメタルの限界が見えてきた。IBMの野上毅氏が2017年のVLSIシンポジウムで発表した資料によれば、Cu配線の微細化とともに、配線を移動する電子がCu配線のグレインバウンダリで衝突し、さらにTa(N)などのサイドウオールに衝突するために、抵抗値が増大し、信号遅延が避けられない事態となったのである(図4)。

例えば、配線幅が20nmになると、配線の抵抗値は、Cuのバルク抵抗値の2.5倍以上になる。そして、この傾向は、配線の微細化とともに、より深刻さを増す。以上の理由から、半導体の微細化を推進するためには、Cuに変わる配線材料と、Ta(N)に変わるバリアメタルを探索することが必要となっていた。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか