熟練の職人技が支える、パナソニックの補聴器製造現場:2019年で60周年を迎えた(3/4 ページ)

耳穴型のシリコン作成

まず、顧客の耳穴の型取りについては、販売現場の「相談員」と呼ばれる社員が、顧客のもとで専用のシリコンを使って行う。鼓膜の手前まで綿を入れた後、シリコンを入れて型を取るという形で、シリコンをゆっくり流し込んで15分くらいで固めて取るというのだが、この作業は、間違えると外科手術が必要になる場合もある作業であり、専門教育が必要という。

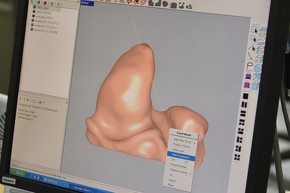

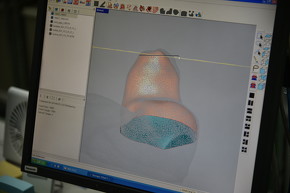

3DスキャンしCADで設計

次に、耳穴型のシリコンを3Dスキャンし、データをもとにCADで不要な部分を切り取って、シェルと呼ばれる補聴器本体の設計をする。表面の凹凸を削って滑らかにし、耳の中に接触しても痛くならないようにすると同時に、ハウリングをしないように耳の中の隙間もなくすという作業で、製造現場では、技術者が注文書を片手に、慣れた手つきで「不要な箇所」を削り落としていく様子を見ることができた。どうすれば耳の中に接触しても痛くならないか、どこを削れば隙間が無くなるか、といった点は、「培ってきた経験、ノウハウ」をもとに行うのだという。

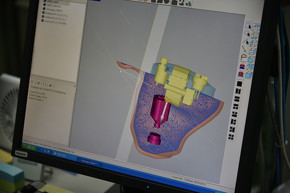

また、補聴器用ICやマイクの載った基板(マレーシアの工場でこの状態まで製造している)と、音を出すスピーカーの配置もここで設計する。シェルにスピーカーが当たるとハウリングの原因になるため、スピーカーとシェルを離したうえで、小型化のためできるだけ基板との距離を短くする。この全体の作業は、1件当たりおよそ30分程度となるという。

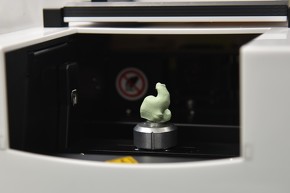

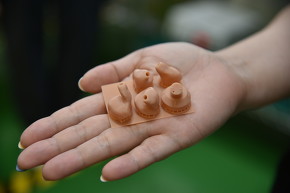

3Dプリンタで造形

次に、出来上がったCADデータをもとに、専用の3Dプリンタでシェルを造形する。このプリンタでは一度に最大4人分のシェルが30分程度で出来上がるという。現場では、補聴器用の樹脂がレーザー焼結によって徐々に積み上がっていく様子が確認できた。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか