高出力青色LDモジュールで「最高レべル」の純銅溶接:拡大する電動車市場を狙う

古河電気工業は2020年6月5日、純銅のレーザー溶接における「世界最高レベル」の品質、深度、加工速度を実現する新しいレーザー溶接ソリューションを開発した、と発表した。日亜化学工業と共同開発した「高出力青色レーザーダイオード(LD)モジュール」などを用いたハイブリッドレーザーによるもので、同社は、「xEV構成部品の設計自由度の向上ならびに軽量化を実現する」としている。

古河電気工業は2020年6月5日、純銅のレーザー溶接における「世界最高レベル」の品質、深度、加工速度を実現する新しいレーザー溶接ソリューションを開発した、と発表した。日亜化学工業と共同開発した「高出力青色レーザーダイオード(LD)モジュール」などを用いたハイブリッドレーザーによるもので、同社は、「xEV構成部品の設計自由度の向上ならびに軽量化を実現する」としている。

純銅溶接における課題を解決

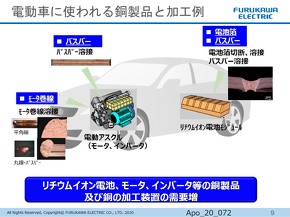

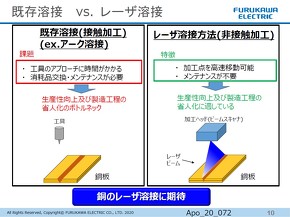

自動車の電動化が加速する中、その主要部品となるリチウムイオン電池、モーター、インバーターなどで導体として用いられる「純銅」の溶接工程の生産性向上(品質、加工速度の向上)や製造工程の省人化への要求が高まっている。しかし、アーク溶接や超音波溶接など従来の溶接工法は、工具のアプローチに時間がかかることや先端の磨耗による交換、メンテナンスが必要という課題があった。一方、非接触加工であるレーザー溶接は、溶接点を高速移動でき、かつメンテナンスも不要となるため、生産性向上と製造工程の省人化の実現に適するとされる。

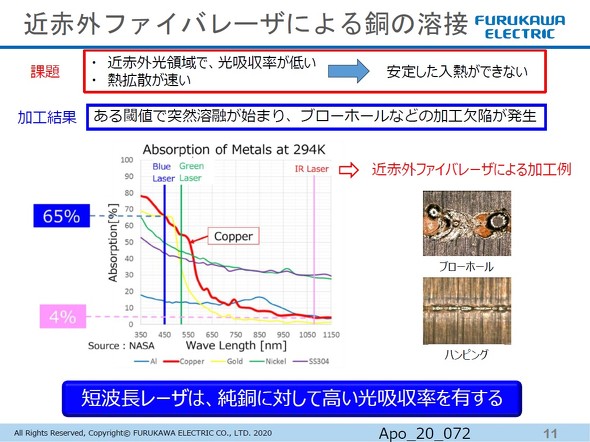

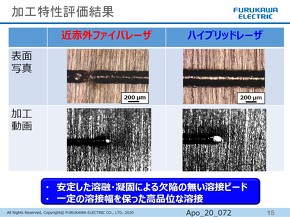

ただ、従来のファイバーレーザーの波長は近赤外であることから、純銅の光吸収率が低く、加工対象物の表面状態による光吸収率変化に影響され溶接品質が安定せず、ブローホールやハンピングなどの加工欠陥が発生するといった課題があった。

この純銅の光吸収率は短波長になるにつれて向上することから、同社は課題解決に向け、高性能GaN(窒化ガリウム)系LDを手掛ける日亜化学工業とともに「高出力青色LDモジュール」を共同開発したという。このモジュールの出力については、「現時点では具体的には明かせないが、世界最高レベル」(同社)としている。

短波長レーザーと近赤外レーザーの強みを生かす

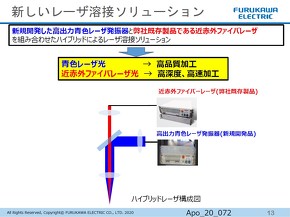

さらに、同社はこのモジュールを搭載した高出力青色レーザー発振器(波長465nm)と近赤外シングルモードファイバーレーザー(波長1070nm)を組み合わせた「ハイブリッドレーザー」による加工ソリューションを開発。高出力青色LDモジュールの安定した入熱による高品質な加工と、同社の近赤外ファイバーレーザーによる高深度、高速な加工能力という強みを組み合わせることで、「純銅のレーザー溶接において、世界最高レベルの品質、深度、加工速度を実現した」としている。実際に社内で行った評価では、プロセス中のスパッタなどの発生率は従来方式と比較し、「20分の1は楽に達成している」といい、「条件を詰めていけばスパッタレスに近いものが可能だ」と説明している。

同社はこのハイブリッドレーザーを自動車部品メーカーなどに向けて2021年1月に販売開始する予定だ。同社は千葉事業所にアプリケーションラボを設置し、テスト加工に対応する。また、同社の持つ電解銅箔やマグネットワイヤ、銅条などの銅素材とこのレーザー加工ソリューションを組み合わせた形の提供や、新たな部品の開発なども検討していく。

関連記事

“次世代のスマート工場”を提案 アマダ

“次世代のスマート工場”を提案 アマダ

2019年10月15〜18日にかけて、「CEATEC 2019」が千葉・幕張メッセで開催される。アマダホールディングスは、「次世代のスマート工場」をテーマに、金属加工のモノづくりに向けたIoTソリューションを展示する。 産総研、加工用レーザーのパワーを高精度に制御

産総研、加工用レーザーのパワーを高精度に制御

産業技術総合研究所(産総研)の沼田孝之主任研究員は、機械加工や鋼板溶接などに用いる高出力レーザーのパワーを高精度に制御するシステムを開発した。この技術はレーザービームの形状制御にも応用できる。 車載電装システム市場、2030年に約49兆円規模へ

車載電装システム市場、2030年に約49兆円規模へ

富士キメラ総研は、車載電装システムの世界市場を調査した。これによると、2019年見込みの24兆8945億円に対し、2030年は48兆9120億円規模に拡大する。 SiCパワーデバイスがモビリティの電動化を加速

SiCパワーデバイスがモビリティの電動化を加速

今回は、電動化のキーデバイスである「パワーデバイス」に関してロードマップが記述した部分の概要をご紹介していく。 鉄道と航空機の電動化

鉄道と航空機の電動化

今回も、「モビリティー」から、「2.4.4 電動化」の概要を紹介する。今回は鉄道車両と航空機の電動化に関する部分の概要を取り上げる。 通信ネットワークの塊となる未来の自動車(前編)

通信ネットワークの塊となる未来の自動車(前編)

ロードマップ第2章「注目される市場と電子機器群」から、3番目の大テーマである「モビリティー」の概要を説明している。今回は「コネクティッド化」に関する部分の概要を説明する。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング