半導体用高純度シリコンの収率を15%以上も改善:水素ラジカル発生・輸送装置を開発

物質・材料研究機構(NIMS)と筑波大学らの研究チームは、半導体用の高純度シリコンを生成するシーメンス法で、シリコンの収率を現行より15%以上も高めることに成功した。

太陽電池の生産コスト低減などに期待

物質・材料研究機構(NIMS)と筑波大学らの研究チームは2020年8月、半導体用の高純度シリコンを生成するシーメンス法で、シリコンの収率を現行より15%以上も高めることに成功したと発表した。新たに開発した水素ラジカル発生・輸送装置を用い、副反応物の発生を抑えることで実現した。

今回の研究成果は、NIMS機能性材料研究拠点次世代半導体グループの角谷正友主席研究員と岡本裕二研修生(筑波大学大学院博士課程、現出光興産)および、筑波大学数理物質系物質工学域の鈴木義和准教授らによるものである。

研究チームはこれまで、水素ラジカルを用いると、「シーメンス法の副生成物であるSiCl4を生成させることなくシリコン生成が可能」であることや、「SiCl4からもシリコン生成が可能」なことを、熱力学的に予測していた。しかし、反応性の高い水素ラジカルを大気圧で発生させ、その効果を検証するまでは至っていなかったという。

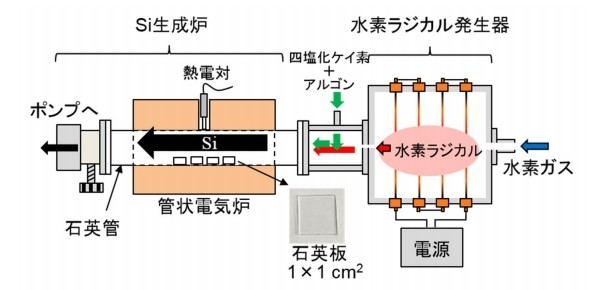

そこで今回、タングステン熱フィラメントを用い、大気圧以上で水素ラジカルを発生させ、圧力差で水素ラジカルを別の反応炉に輸送する装置を開発した。水素ラジカルの寿命は長く、大気圧で数十cmの距離を輸送できることも分かった。

開発した装置は、水素ラジカルを「発生させる部分」と「反応させる部分」で構成され、この2つは直径3mmの孔でつながっている。発生チャンバーの内部はアルミナプレートで覆い、水素ラジカルの失活を防いだ。内部寸法は30×30×20cmである。

反応管は、直径42mmで長さ50cmの石英管を用いた。シリコン生成用基板として、10×10mmの石英ガラス基板4枚を石英反応管内部に挿入した。石英ガラス基板はそれぞれ、孔から異なる距離で設置している。石英反応管は熱電対で制御しながら加熱するシステムである。

実験では、水素ガスを水素ラジカル発生部に供給すると圧力は101kPaとなり、反応炉では圧力が98kPaとなった。タングステン熱フィラメントの温度を最大2000℃(印加電流は30A)とし、反応管内に供給される水素ラジカル濃度を測定した。この結果、水素ラジカル発生部から40〜50cm離れた場所でも1×1012cm-3のラジカル濃度を検出することができたという。

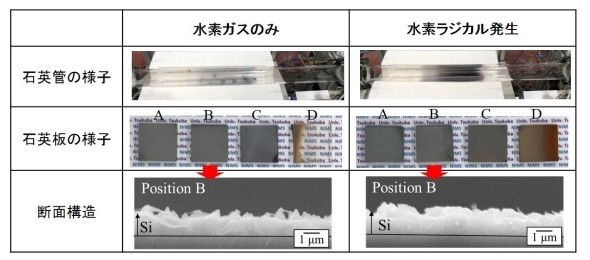

実際に、反応炉内の圧力を1atmに、温度を900℃にそれぞれ設定し、水素ガスのみの場合と、水素ラジカルを発生させた状況で、SiCl4と30分間反応させた。この結果、水素ガスのみの場合は、孔からの距離が異なる場所に置いた4つの石英ガラス基板のうち、近くの3つにはシリコンが堆積したが、最も遠い石英ガラス基板には堆積しなかった。

これに対し、水素ラジカルを発生させると、全てにシリコンが堆積した。堆積したシリコンの厚みは、水素ガスのみだと最大1.3μmだったが、水素ラジカルを発生させると最大1.5μmとなり、15%も増えることが分かった。

シーメンス法によるシリコン収率は、これまで25%が限界といわれてきた。研究グループは、水素ラジカルを用いることでその限界を超えることに成功した。シリコン材料は今後、太陽電池向けなどで大量の需要が見込まれている。こうした動向を踏まえ、生産コストの低減につながる可能性が高い水素ラジカル発生装置の早期実用化を目指す。

関連記事

リチウム空気電池の充電電圧、上昇の原因を特定

リチウム空気電池の充電電圧、上昇の原因を特定

物質・材料研究機構(NIMS)は、リチウム空気電池のサイクル寿命を劣化させるといわれている「充電電圧(過電圧)の上昇」について、その原因を特定した。リチウム空気電池の実用化研究に弾みをつける。 無電解めっきを用い高性能有機トランジスタを製造

無電解めっきを用い高性能有機トランジスタを製造

東京大学らの共同研究グループは、「無電解めっき」でパターニングをした金電極を有機半導体に貼り付けた、「高性能有機トランジスタ」の製造に成功した。 NIMSら、調光ガラス向けEC材料の安定供給を実現

NIMSら、調光ガラス向けEC材料の安定供給を実現

物質・材料研究機構(NIMS)は東京化成工業(TCI)と共同で、電気が流れると色が変わるエレクトロクロミック(EC)材料「メタロ超分子ポリマー」について、安定供給を可能にする合成プロセス技術を確立した。 シリコン基板上に単結晶巨大磁気抵抗素子を作製

シリコン基板上に単結晶巨大磁気抵抗素子を作製

物質・材料研究機構(NIMS)と産業技術総合研究所(産総研)の共同研究チームは、ウエハー接合技術を用い、磁気抵抗特性に優れた単結晶ホイスラー合金巨大磁気抵抗素子を、シリコン基板上へ作製することに成功した。 筑波大学ら、偽造不可の光認証デバイスを開発

筑波大学ら、偽造不可の光認証デバイスを開発

筑波大学らの研究グループは2020年5月、実質的に偽造や複製ができない光認証デバイスを開発した。書き込み可能な光メモリなどへの応用も期待される。 超伝導体テラヘルツ光源の同期現象を観測

超伝導体テラヘルツ光源の同期現象を観測

筑波大学数理物質系の辻本学助教らは、超伝導体テラヘルツ光源の同期現象を観測することに成功した。テラヘルツ波を用いた量子通信デバイスの開発などにつながるとみられている。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか

開発した水素ラジカル発生装置と反応炉の概念図 出典:NIMS、筑波大学

開発した水素ラジカル発生装置と反応炉の概念図 出典:NIMS、筑波大学 水素ガスのみと水素ラジカルを発生させた場合の、石英管および石英ガラス基板に堆積したシリコンの様子 出典:NIMS、筑波大学

水素ガスのみと水素ラジカルを発生させた場合の、石英管および石英ガラス基板に堆積したシリコンの様子 出典:NIMS、筑波大学