半導体不足、解消の鍵は「300mmウエハーへの移行」:200mmの供給は限界間近か(2/3 ページ)

一部で進む12インチウエハーへの移行

12インチ(300mm)ウエハーのファウンドリーに関しては、特にTSMCやGLOBALFOUNDRIESをはじめ、さまざまな企業が、生産能力の増強に向けた投資を行うと発表しているのに対し、8インチの状況は改善する見込みがなさそうだ。

8インチウエハーの生産能力改善が期待できないことを受け、一部の半導体サプライヤーは、既存の180nmや350nmの8インチ製造ラインから、12インチウエハーを使用する新しい製造ラインへの移行を進めている。また多くのファウンドリーが、12インチウエハーで製造する適切な130nmプロセスを提供できることから、さらなる生産需要に対応するための二次供給源または主要供給源として使用することが可能になる。またこれにより、サプライチェーンの地理的多様性も高められるだろう。

180nm/130nmプロセス技術の特性

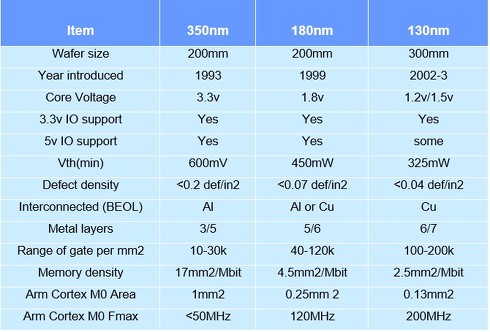

180nmと130nmのようによく似たプロセス技術でも、その特性は異なる。主にトランジスタのしきい電圧レベルの降下の度合いが異なるため、コア供給電圧は1.8V〜1.5V、または1.2Vまで低下する。また、さまざまなプロセス技術の選択肢があるため、5V/3.3VのIO電圧をサポートすることが可能で、アナログ/RF設計に不可欠な受動部品に関しては、いずれのプロセス技術でも非常によく似ている。

12インチウエハー技術には、いくつかのメリットがある。配線には旧世代技術のアルミニウムに代わって銅が使われており、電流密度の許容値が高く、エレクトロマイグレーション耐性もより優れている。さらに、サポートできるメタル層のレイヤー数が多い上に、トランジスタのサイズが小さいことから、トランジスタ密度やルーティング密度を高め、ダイ面積を縮小したり、単価に対して機能性を向上したりといったことが可能になる。

さらに、多くの180nmプロセスとほとんどの130nm BCD(Bipolar-CMOS-DMOS)プロセス技術は、STI(Shallow Trench Isolation)などの機能をサポートするため、大半の350nm技術で使われているLOCOS(Local Oxidation of Silicon)絶縁よりも、高い密度やラッチアップ保護機能などを実現することができる。これにより、回路の性能や堅牢性を高められるようになる。

130nm BCDプロセスは今や、かなり成熟した技術となったため、さまざまなプロセス技術の選択肢を提供することが可能だ。例えば、異なるクラスの高電圧トランジスタや不揮発性メモリ、MIM(金属-絶縁膜-金属)キャパシター、ツェナー/ショットキーダイオードなどがある。このため、複雑なアナログ/RF機能を、より競争力の高いSoCソリューションに統合する上で、メリットを提供できる。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか