電源/接地線の埋め込みで回路ブロックの電圧降下を半分以下に低減:福田昭のデバイス通信(300) imecが語る3nm以降のCMOS技術(3)(2/2 ページ)

基本セルではなく、回路ブロックでの検証が必要

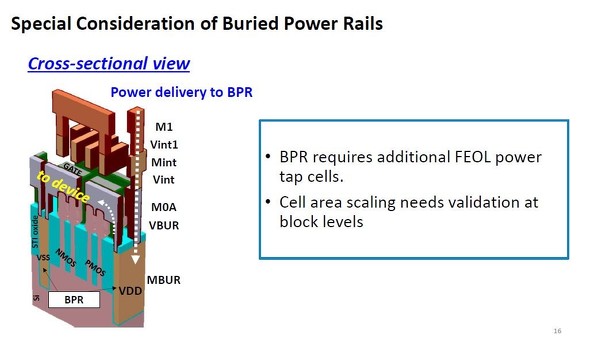

Myung‐Hee Na氏は講演で、電源/接地配線を基板側に埋め込む技術(BPR:Buried Power Rails)の採用とFinFETのフィン数を減らすことで5トラック(5T)の基本セルを実現できることを示した。基本セルの断面構造は前回を参照されたい。

BPRを導入すると、基本セルの構造は従来よりもはるかに複雑になる。トランジスタの上にレイアウトされた電源/接地の配線群(PDN:Power Delivery Network)から、BPRに電源を供給しなければならないからだ。具体的にはPDNの配線群とBPRを結ぶため、垂直方向にビアや電極層などが連なる細長い柱のような構造を形成する。この構造を形成するプロセスは、トランジスタの製造工程(FEOL)に追加される。また基本セルのシリコン面積を増加させる。

電源/接地配線を基板側に埋め込む技術(BPR:Buried Power Rails)を採用したCMOSロジック基本セルの断面構造。BPRに電源を供給する構造(白い矢印の部分)が必要となる。出典:imec(IEDM2020のチュートリアル講演「Innovative technology elements to enable CMOS scaling in 3nm and beyond - device architectures, parasitics and materials」の配布資料)

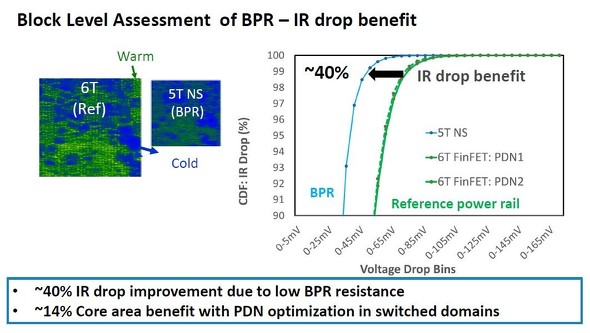

電源/接地配線を基板側に埋め込む技術(BPR:Buried Power Rails)を採用したCMOSロジック基本セルの断面構造。BPRに電源を供給する構造(白い矢印の部分)が必要となる。出典:imec(IEDM2020のチュートリアル講演「Innovative technology elements to enable CMOS scaling in 3nm and beyond - device architectures, parasitics and materials」の配布資料)このためBPRの影響は基本セルではなく、回路ブロックで検証する必要があるとする。実際に6トラック(6T)の回路ブロックと5トラック(5T)の回路ブロックで検証してみせた。6TはFinFETの基本セル、5Tはナノシート(NS)FETとBPRの基本セルである。

BPRを導入することによって、電源/接地配線による電圧降下は約40%減と大幅に小さくなった。BPRは配線を細くしても高さを確保できるので、配線の断面積を大きくしやすい。すなわち電気抵抗を低くできる。BPRの低い抵抗が、電圧降下の低減(電源電圧の安定化)に大きく寄与した。

さらに、電源供給配線群(PDN)を最適化することで、回路ブロックのシリコン面積を約14%減と小さくできた(トランジスタの縮小と配線トラック数の減少によるシリコン面積の削減分は除く)。

回路ブロックでBPRの効果を検証した結果。左は回路ブロックの大きさと温度分布の比較。BPRを採用した5T(5トラック)セルの回路ブロックでは、温度の高い部分(Warm)がやや小さくなっている。右は電圧降下(IRドロップ)の累積分布を比較したグラフ。BPRを導入した5Tセルの回路ブロックでは、電圧降下を約40%減と大幅に低くできた。出典:imec(IEDM2020のチュートリアル講演「Innovative technology elements to enable CMOS scaling in 3nm and beyond - device architectures, parasitics and materials」の配布資料)

回路ブロックでBPRの効果を検証した結果。左は回路ブロックの大きさと温度分布の比較。BPRを採用した5T(5トラック)セルの回路ブロックでは、温度の高い部分(Warm)がやや小さくなっている。右は電圧降下(IRドロップ)の累積分布を比較したグラフ。BPRを導入した5Tセルの回路ブロックでは、電圧降下を約40%減と大幅に低くできた。出典:imec(IEDM2020のチュートリアル講演「Innovative technology elements to enable CMOS scaling in 3nm and beyond - device architectures, parasitics and materials」の配布資料)(次回に続く)

⇒「福田昭のデバイス通信」連載バックナンバー一覧

関連記事

中国の3D NANDフラッシュメーカー「YMTC」の現状

中国の3D NANDフラッシュメーカー「YMTC」の現状

今回は、中国の3D NANDフラッシュベンチャーであるYMTC(Yangtze Memory Technologies Co., Ltd.)の現状に関する講演部分を紹介する。 高層化の継続で、製造コストを爆下げする3D NANDフラッシュ

高層化の継続で、製造コストを爆下げする3D NANDフラッシュ

今回からは、半導体メモリのアナリストであるMark Webb氏の「Flash Memory Technologies and Costs Through 2025(フラッシュメモリの技術とコストを2025年まで展望する)」と題する講演の概要をご紹介する。 ソニーが20年度通期業績を上方修正、CMOSセンサーも想定上回る

ソニーが20年度通期業績を上方修正、CMOSセンサーも想定上回る

ソニーは2021年2月3日、2021年3月期(2020年度)第3四半期(2020年10〜12月期)決算を発表するとともに、2020年度通期業績予想を上方修正した。 前進し続けるIntel

前進し続けるIntel

Intelは2021年1月21日(米国時間)、業績発表を行った。それを見ると、同社の“終末時計”のカウントダウンに、少なくとも数秒は追加されたといえるだろう。ただし、完全に楽観視できるわけではなさそうだ。スピンドクター(情報操作が得意な人)たちは、Intelの2020年の業績のマイナス面だけを簡単に強調することができる。また、プラス面よりも欠点の方に反応を示す投資家たちもいる。 HDD大手Western Digitalの業績、前年同期比の営業利益が3四半期連続で増加

HDD大手Western Digitalの業績、前年同期比の営業利益が3四半期連続で増加

今回は、米Western Digitalの2021会計年度第1四半期の業績を紹介する。 新材料で次々世代を狙う「強誘電体メモリ(FeRAM)」

新材料で次々世代を狙う「強誘電体メモリ(FeRAM)」

今回は「強誘電体メモリ(FeRAM)」を取り上げる。FeRAMの記憶原理と、60年以上に及ぶ開発の歴史を紹介しよう。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- TSMCが2nmプロセス量産を開始、台湾2工場で

- DRAM契約価格さらに55〜60%上昇へ 2026年1〜3月

- ソニー・ホンダモビリティが次世代「AFEELA」を初公開、28年以降に米国投入へ

- 酸化ガリウムデバイス向け4インチウエハー量産へ

- MicronがPSMCの工場買収を画策? 中国CXMT躍進……メモリ業界の最新動向

- TSMC熊本工場は台湾に並ぶ歩留まり 地下水保全も重視

- 50年前の「初代ダイシングソー」実物と最新製品を展示、ディスコ

- Intel、初の18Aプロセス採用「Core Ultraシリーズ3」を正式発表

- 世界半導体市場、2029年に1兆米ドル規模へ 製造装置も成長継続

- SiCウエハー世界市場は2035年に5724億円規模へ 中国メーカーが攻勢