線幅7.6nmの半導体微細加工が可能 高分子ブロック共重合体:東工大らが開発(1/2 ページ)

東京工業大学と東京応化工業の研究グループは、線幅7.6nmの半導体微細加工を可能にする「高分子ブロック共重合体」の開発に成功した。

ボトムアップ型の微細加工技術に貢献

東京工業大学と東京応化工業の研究グループは2024年8月、線幅7.6nmの半導体微細加工を可能にする「高分子ブロック共重合体」の開発に成功したと発表した。

最先端半導体チップは、より微細な加工技術で製造される。ここで用いられているのが「トップダウン型」の微細加工技術である。EUV(極端紫外線)光源によるフォトリソグラフィが量産ラインでも導入されている。ただ、凹凸パターンの均一性や線幅10nm以下への対応など、いくつかの課題もあるという。

こうしたEUVリソグラフィの欠点を補い、より微細な加工が可能となる技術として、分子の自己集合により得られるナノ構造を用いる「ボトムアップ型」の微細加工技術が注目されている。そこで研究グループは、ボトムアップ材料として期待されている高分子ブロック共重合体の開発に取り組んだ。

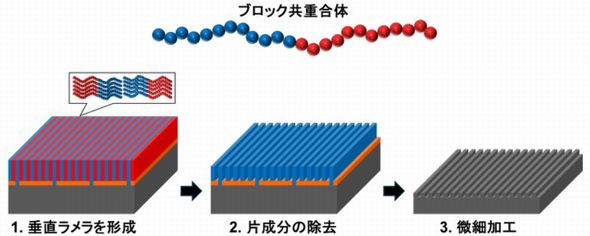

高分子ブロック共重合体は、分子の自己集合によって「ミクロ相分離構造」と呼ばれるナノ周期構造を形成する。ミクロ相分離構造の周期長は5〜100nm程度であり、半導体基板に回路パターンを描画するための鋳型として用いることができる。半導体基板上のブロック共重合体中でミクロ相分離構造を作製し、その片成分を除去した後に、目的とする回路パターンが鋳型として残る。

この時、「半導体基板上のブロック共重合体薄膜内において、ミクロ相分離構造が所望する方向に向くこと」と「ミクロ相分離構造の繰り返し周期長が20nm以下であること」が求められるという。

ミクロ相分離構造を微細加工の鋳型として用いるには、板状構造(ラメラ構造)あるいは、柱状構造(シリンダー構造)が空気界面に対して垂直に配向していなければならない。ボトムアップ型材料として一般的なポリスチレン(PS)とポリメタクリル酸メチル(PMMA)のブロック共重合体(PS-b-PMMA)は、両成分の空気への相互作用が同程度である。このため、垂直ラメラ構造や垂直シリンダー構造となる。ただ、PS-b-PMMAは成分同士が互いに混ざりやすく、線幅10nm以下の微細加工にはあまり適さないという。

研究グループは今回、成分同士の混ざり合いにくさを示すFlory-Hugginsの相互作用パラメーター(χ)値が大きいブロック共重合体を開発することにした。そして、χ値を大きくするための極性基として、「2,2,2-トリフルオロエチル基」と「ヒドロキシ基」をPMMAブロックに導入。その割合を精密に制御したPS-b-PMMA誘導体を設計した。

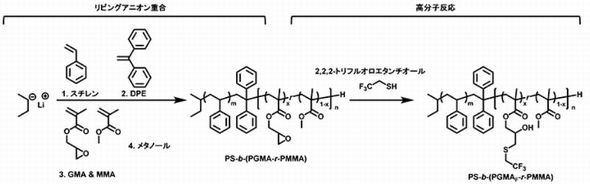

目的とするブロック共重合体は、「リビングアニオン重合」および、「高分子反応」によって合成した。実験では、「スチレン」「1,1-ジフェニルエチレン」および「メタクリル酸メチル(MMA)」と「メタクリル酸グリシジル(GMA)」の混合物を順次反応溶液中に加えることで、前駆体となる「PS-b-(PGMA-r-PMMA)」を得た。反応溶液に加えるMMAとGMAの割合を調整し、PGMA-r-PMMA中のPGMA比率が、約10/20/30mol%という3種類の前駆体を合成した。そして、PS-b-(PGMA-r-PMMA)と2,2,2-トリフルオロエタンチオールの高分子反応により、PS-b-(PGMAF-r-PMMA)を合成した。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか