電装品のテストを自動化したマツダ、工数は最大90%減に:NIWeek 2018(2/2 ページ)

テスターにも“ロードマップ”を

同氏はNIのプラットフォームを選んだ理由について、柔軟性とエコシステムを挙げた。NIのソリューションのみでは実現できないところ、足りないところは、NIのアライアンスパートナーに協力を依頼して、機能を補うことができる。例えば今回のテストシステムの開発には、NIのパートナーで、電子計測器や試験器の専門商社であるマックシステムズが協力した。マックシステムズは、システム構成の立案やハードウェアの選定、ソフトウェアの開発などを担当したという。

日本ナショナルインスツルメンツ(日本NI)は、マツダが、テストシステムのロードマップを作成したことも鍵だと述べる。「テスターを“製品”のように扱って、自社内で開発して、メンテナンスして、アップグレードしていることが、成功の要因ではないかとみている。しっかりしたロードマップをテスターについても作っているので、この先、生まれてくるであろう課題にも対応できるのではないか」(日本NI)。電装品の進化は今後も加速すると予想されるが、素早くテスト環境を構築することができれば、そうした進化にも十分対応できるようになるだろう。

実はマツダは、自社で構築したこれらのテストシステムを、サプライヤーにも提供する場合があるという。同じ規模のテストシステムではなく、サプライヤーが手掛ける電装品に合わせて、テスト機能を限定した中規模、小規模のテストシステムとして、使ってもらうのだ。自動車メーカーとサプライヤーが同じテストシステムを使うことで、評価結果の照合がしやすい、データの整合性を取りやすいといった利点が生まれる。つまり、自社で構築したテストシステムを中核とした“テスターのエコシステム”を作り上げようとしているのである。

テストシステムを社内で標準化

Honeywell Aerospaceは、航空機のテストのシステムを、NIのプラットフォームを使うことで標準化した。同社は世界中に数千にも上るテスト施設を所有している。Honeywell AerospaceのチーフエンジニアであるMark Keith氏は、「テスト施設によっては、使用しているデジタルマルチメーターですら異なることがある。テストプラットフォームを全社で標準化して、生産性を上げる必要があると感じた」と語った。同社は、「柔軟性が高いから」という理由で選んだNIのPXI計測器をベースに、テストプラットフォームの標準化を進め、現時点で、テスト全体にかかるコストを約40%削減することに成功したという。

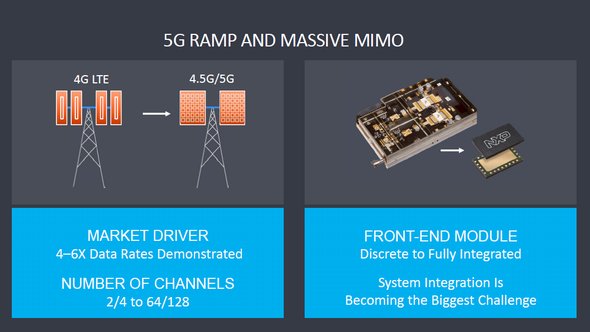

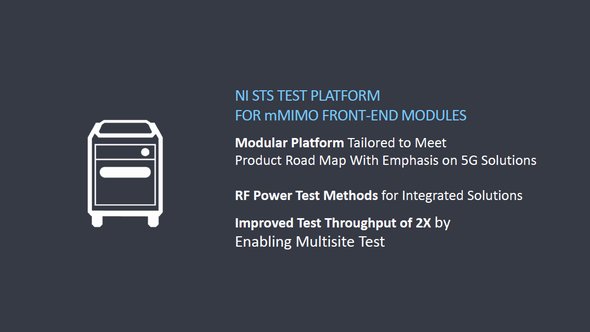

NXP Semiconductorsは、5G(第5世代移動通信)の要素技術の1つとされるMassive MIMO(大規模MIMO)向けフロントエンドモジュールのテストに、PXIベースの半導体テストシステム「NI STS」を用いたことを紹介。それによって、テストのスループットが従来比で2倍に向上したと語った。

関連記事

「IoTは1日にして成らず」 日本NIが提案するIIoT

「IoTは1日にして成らず」 日本NIが提案するIIoT

日本ナショナルインスツルメンツ(NI)は、2017年3月1〜3日に東京ビッグサイトで開催された「第7回 国際スマートグリッドEXPO」で、ポンプの予知保全システムを展示した。 産業用IoT向けイーサネットは次世代へ

産業用IoT向けイーサネットは次世代へ

産業機器分野においてIoT(モノのインターネット)を普及させる手段の1つとして、「IEEE 802.1 TSN(Time Sensitive Networking)」と呼ばれる次世代規格の標準化が進んでいる。標準イーサネットの拡張版である同規格は、コストや相互運用性などの面でメリットを生み出す可能性がある。 Uberの事故を「最初で最後の悲劇」にするために

Uberの事故を「最初で最後の悲劇」にするために

2018年3月に発生したUberの自動運転車による死亡事故は、多くの物議を醸している。これまで以上にシミュレーションが重要になってくると考えられるが、より大切なのは“何を”シミュレーションするのか、だろう。 5G向けミリ波の性能は「期待以上」、開発に拍車

5G向けミリ波の性能は「期待以上」、開発に拍車

National Instruments(NI)のIan Wong氏は、米国ニューヨーク州ブルックリンで開催された「Brooklyn 5G Summit」で、「5G(第5世代移動通信)におけるミリ波通信の有用性は高い。5年前には懐疑的な意見もあったが、ミリ波は想定以上に機能すると考えられる」と語った。 変わる自動車業界、電子化の加速で競争は新たなステージへ

変わる自動車業界、電子化の加速で競争は新たなステージへ

ADAS(先進運転支援システム)や自動運転といったトレンドにより、自動車に搭載される半導体は増加の一途をたどるばかりだ。これは同時に、新規プレイヤーの参入や、自動車産業の構造の変化などをもたらしている。自動車業界での競争は今、どう変わりつつあるのか。 MediaTek、自動車市場に本格参入へ

MediaTek、自動車市場に本格参入へ

ファブレス半導体メーカーのMediaTekは、自動車市場へ参入することを発表した。ADAS(先進運転支援システム)やミリ波レーダーなどの4つの分野について、2017年から順次製品を展開する。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか