なぜインベンターはイノベーターになれなかったのか?:湯之上隆のナノフォーカス(3) ドライエッチング技術のイノベーション史(3)(3/3 ページ)

装置メーカーと半導体メーカーの差とは?

バレル型装置においても、平行平板型装置においても、“強い”特許を出願し、“強い”論文発表を行ったのは、いずれも、半導体メーカーである。一方、装置メーカーは、いずれのケースにおいても“弱い”特許しか出願できていない。この差は一体、どこから生じるのであろう?

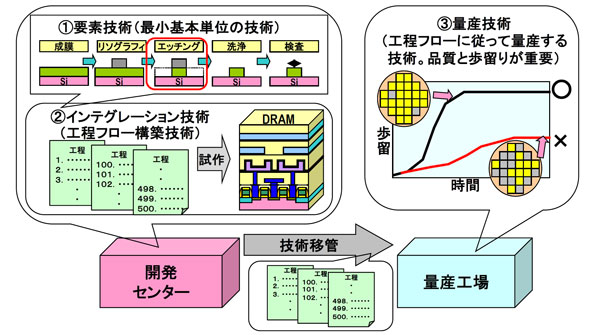

筆者らは、半導体製造プロセスが非常に複雑であるため、半導体メーカーと装置メーカーの間には情報の格差が生じ、それが特許において“強いか弱いか”の違いを生み出す要因となっていると考える。このことを、半導体製造プロセスの全体像から説明しよう(図2)

半導体製造プロセスには、最小基本単位の要素技術がある。例えば、CVDやスパッタなどの成膜技術、レジストパターンを形成するリソグラフィ技術、そのパターンに従って加工するエッチング技術などである。その他にも、イオン注入技術、熱処理技術、CMP技術、洗浄技術、検査技術などがある。

半導体メーカーの開発センターでは、これら10種類ほどの要素技術を組み合わせて、所望の動作や品質を実現する半導体デバイスを作るための工程フローを構築する。これをインテグレーション技術と呼び、その工程数は500〜1000ステップにも及ぶ。開発センターで構築された工程フローは量産工場に移管され、今度は歩留りの向上と品質の確保などが課題となる。

半導体製造プロセスの複雑さが格差の原因

このような膨大な半導体製造プロセスの一つとして、ドライエッチング技術が存在する。それは極めて重要な技術であるが、数で言えば500〜1000工程中、高々20〜30ステップに過ぎない。

しかも、一つのエッチング工程は、それ単独で存在するのではなく、エッチング前には成膜やリソグラフィがあるし、エッチング後にはアッシングや洗浄や検査があり、全てが関連性を持っている。

その上、相当かけ離れている工程間が相互作用を及ぼし、半導体デバイスの動作に問題を起こすこともまれではない。その代表例が、チャージングダメージである。その詳細は次回に紹介するが、トランジスタを形成した後に、メタル配線のドライエッチングを行うと、トランジスタが動作するしきい値電圧が変化したり、最悪の場合はゲート絶縁膜が破壊されたりする。

このように、半導体メーカーでは、500〜1000工程ものステップを高度にすり合わせることにより、半導体デバイスをきちんと動作させ、品質を保証し、歩留りを向上させ、コストも下げなくてはならない。この複雑な半導体製造プロセスの全てを、装置メーカーが知ることは不可能である。

そのため、半導体メーカーが本当はどのような技術を必要としているのか、その技術は半導体製造プロセス全体の中でどのような意味を持つのか、ということが装置メーカーには理解し難い状態になっている。このような事情が、装置メーカーの発明が的を外し、“弱い”特許しか出願できない原因になっていると推察した。

では、上記のような立場にある装置メーカーが“強い”特許を発明するにはどうしたらよいだろうか? もっとも簡単な回答は、半導体メーカーのインテグレーション技術者を雇うことである。実際、ドライエッチング装置の売上高シェアで1〜3位のLam Research、東京エレクトロン、Applied Materialsは、半導体メーカーの技術者を大量に雇用している。

IBMがRIEで相応の利益を享受できなかったのはなぜか?

IBMは、1970年代後半に怒涛の勢いで、RIEの特許を出願し、論文発表を行った。もしかしたら、その特許を装置メーカーにライセンスして、幾ばくかのロイヤルティ収入を得ていたのかもしれない。そうだとしても、2017年に107億米ドル超の巨大産業に成長したドライエッチング装置市場においては、IBMの特許は期限切れにより、ロイヤルティ収入はほとんどないだろう。

IBMがRIEで利益を享受できなかったのは、そもそも、装置ビジネスをやる気がなかったからであろう。IBMの目的は、1970〜1990年ごろは高性能メインフレームの開発であり、現在は世界最高性能のスーパーコンピュータの開発にある。その目的のために、高速で高性能な半導体デバイスが必要不可欠であったことから、RIEをはじめとする数々の新技術を生み出してきたと思われる。

別の視点としては、IBMをもってしても、ドライエッチング装置産業がこれほど巨大になるとは予想できなかったという見方もできるだろう。

総括と次回の予告

異方性加工の基本となる反応性イオンエッチングを世界で初めて発明した装置メーカーの日電バリアンは、半導体製造プロセスの複雑性の故、“弱い”特許しか出願できなかった。

一方、日電バリアンの発明から1年半後に、半導体メーカーのIBMが怒涛の勢いでRIEの“強い”発明や発表を行った。その結果、日電バリアンの業績は忘れ去られ、半導体業界にはRIEが普及して行った。

RIEのイノベーターとなったIBMではあるが、装置ビジネスには参入しなかったため、空前の売上高を記録しているドライエッチング装置市場からの利益の恩恵はないと思われる。その利益を享受しているのは、半導体メーカーから大量に技術者を雇用しているLam Research、東京エレクトロン、Applied Materialsなどの装置メーカーである。

しかし、これほどRIEが普及するにあたっては、越えなくてはならない大きな壁があった。それが、前述したチャージングダメージである。次回は、どこの国の誰がチャージングダメージの解決に貢献したかを詳述する。少し予告しておくと、大活躍したのは、またしても日本の半導体メーカーの技術者たちだった。

筆者プロフィール

湯之上隆(ゆのがみ たかし)微細加工研究所 所長

1961年生まれ。静岡県出身。京都大学大学院(原子核工学専攻)を修了後、日立製作所入社。以降16年に渡り、中央研究所、半導体事業部、エルピーダメモリ(出向)、半導体先端テクノロジーズ(出向)にて半導体の微細加工技術開発に従事。2000年に京都大学より工学博士取得。現在、微細加工研究所の所長として、半導体・電機産業関係企業のコンサルタントおよびジャーナリストの仕事に従事。著書に『日本「半導体」敗戦』(光文社)、『「電機・半導体」大崩壊の教訓』(日本文芸社)、『日本型モノづくりの敗北 零戦・半導体・テレビ』(文春新書)。

有門経敏(ありかど つねとし)Tech Trend Analysis代表

1951年生まれ。福岡県出身。大阪大学大学院博士課程(応用化学専攻)を修了後、東芝入社。2001年、半導体先端テクノロジーズ出向を経て、2004年、東京エレクトロン入社。技術マーケテイングと開発企画を担当。現在、Tech Trend Analysisの代表として産業や技術動向の分析を行っている。

関連記事

製造装置の国産化を加速する中国

製造装置の国産化を加速する中国

「中国製造2025」の一環として半導体産業の強化を掲げる中国。今、中国国内には巨大な半導体製造工場が立ち上がりつつある。半導体製造装置については日米欧の寡占状態にあるが、中国は製造装置の内製化も進めようとしている。中国による製造装置の国産化は、どの程度まで進んでいるのか。 GLOBALFOUNDRIES、7nm開発を無期限停止へ

GLOBALFOUNDRIES、7nm開発を無期限停止へ

最先端の半導体プロセス技術をめぐる競争は、今や3社に絞られた。GLOBALFOUNDRIESは、7nm FinFETプロセスの開発を無期限に延期すると発表した。 EUVプロセス開発、けん引役をTSMCに譲ったIntel

EUVプロセス開発、けん引役をTSMCに譲ったIntel

技術開発をリードするごくわずかな半導体メーカーは、2019年にはEUV(極紫外線)リソグラフィによって、半導体のトランジスタ密度がその物理的限界にさらに一歩近づくと断言している。かつて世界最大の半導体メーカーだったIntelは、EUVで先頭に立とうとすることを諦めたようだ。 Samsung、3nm「GAA FET」の量産を2021年内に開始か

Samsung、3nm「GAA FET」の量産を2021年内に開始か

Samsung Electronicsは、米国カリフォルニア州サンタクララで2018年5月22日(現地時間)に開催したファウンドリー技術の年次フォーラムで、FinFETの後継アーキテクチャとされるGAA(Gate All Around)トランジスタを2021年に3nmノードで量産する計画を発表した。 Samsung、ファウンドリー事業で業界第2位となる見通し

Samsung、ファウンドリー事業で業界第2位となる見通し

Samsung Electronics(サムスン電子)は、ファウンドリー事業で2018年度に100億米ドルを上回る売上高を見込む。これが達成できれば業界シェアで第2位のファウンドリー企業となる。 半導体プロセスの微細化は利益につながるのか

半導体プロセスの微細化は利益につながるのか

今後、半導体プロセスの微細化を進めていく上で、「微細化が本当に利益につながるのか」という疑問が出ているようだ。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- 村田製作所は増収減益、米Resonantのれん438億円減損

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- IDT買収から7年、ルネサスがタイミング事業をSiTimeに売却