高速・高精度・低コストの実装工程を支える設備と材料:福田昭のデバイス通信(265) 2019年度版実装技術ロードマップ(73)

第6章「実装設備」の概要を説明する。まずは表面実装の設備と材料を取り上げる。

挿入実装から表面実装へ

電子情報技術産業協会(JEITA)が発行した「2019年度版 実装技術ロードマップ」に関する完成報告会(2019年6月4日に東京で開催)と同ロードマップの概要をシリーズでご報告している。今回はその第73回である。

本シリーズの第3回から第22回までは第2章「注目される市場と電子機器群」の概要、第23回から第30回までは第3章「電子デバイスパッケージ」の概要、第31回から第63回までは第4章「電子部品」の概要、第64回から第72回までは第5章「プリント配線板」の概要を説明してきた。

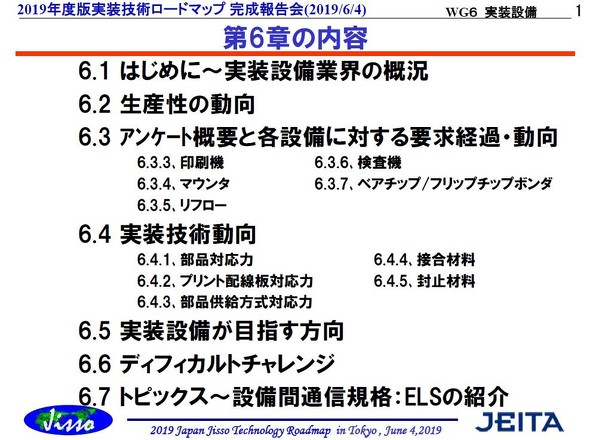

2019年6月4日に東京で開催された「2019年度版 実装技術ロードマップ」完成報告会のプログラム。今回から、第6章「実装設備」(プログラムの10番)の概要を紹介する。出典:JEITA(クリックで拡大)

2019年6月4日に東京で開催された「2019年度版 実装技術ロードマップ」完成報告会のプログラム。今回から、第6章「実装設備」(プログラムの10番)の概要を紹介する。出典:JEITA(クリックで拡大)今回(第73回)からは、第6章「実装設備」の概要をご説明していく。第6章は、第1節(6.1)から第8節(6.8)までの8つの節で構成される。注目すべきは、実装設備のユーザー(セットメーカーとアセンブリ請負企業)に対してアンケートを実施し、実装設備と実装材料に対する要求項目を回答としてまとめたことだ。第3節(6.3)にアンケートの概要と実装設備に対する要求項目、第4節(6.4)に実装材料に対する要求項目が掲載されているので、機会をあらためて内容をご紹介したい。

表面実装の設備と材料

ところで「実装設備」とはなにか。最も狭い意味では、電子部品(半導体を含む)をプリント配線板にはんだ付けする設備のことだ。実装(はんだ付け)には、歴史的には早くに登場した挿入実装技術と、後から登場して現在の主流となった表面実装技術がある。挿入実装技術は、リード付き電子部品のリードをプリント配線板の孔(電極)に挿入してプリント配線板の孔(電極)と電子部品の電極(リード)をはんだで接続する。表面実装技術は、プリント配線板の電極(表面電極)にあらかじめはんだを塗布し、リード付き電子部品およびリード無し電子部品をプリント配線板の電極に載せてから、はんだを加熱溶融して固化させることでプリント基板の電極(孔なし)と電子部品の電極を接続する。

現在の主流は表面実装技術である。このことから、「2019年度版 実装技術ロードマップ」も表面実装技術を前提に内容を記述している。

表面実装技術における主な設備は、「印刷機」と「マウンタ(部品搭載機)」「リフロー装置」「検査機」「ベアチップ/フリップチップボンダ」だ。表面実装の工程順に沿って、これらの装置を説明していこう。

始めにくるのは「印刷機」である。「印刷機」は、「はんだペースト」あるいは「クリームはんだ」などと呼ばれる粘土状のはんだを、プリント配線板の電極部分に印刷によって塗布する装置である。はんだを印刷したプリント配線板は次に、「マウンタ」に送られる。

「マウンタ」は、チップ部品(チップ抵抗やチップコンデンサーなど)や半導体などをプリント配線板の所定の位置に載せる装置である。プリント配線板に載せられた電子部品は、はんだペーストの粘着力によって軽く固定される。

続いてプリント配線板は、「リフロー装置」に送られる。リフロー装置は熱風や赤外線などによってはんだペーストを加熱し、溶融する。いったん溶融したはんだは、加熱後に冷えることで固化する。その結果、電子部品の電極とプリント配線板の電極が電気的および機械的に接続される。

それからはんだ付け済みのプリント配線板は、「検査機(リフロー後検査機)」を通過する。検査機は、電子部品が適正な位置ではんだ付けされているかどうかを、電子部品の位置やはんだの形状などから検査する。なお「検査機」には、はんだペーストを印刷した直後に印刷の位置と形状を検査する「印刷後検査機」もある。

「ベアチップ/フリップチップボンダ」は、上記のはんだ付け工程とは別に利用する。半導体のベアチップをフェースアップで基板と接続する、あるいは、半導体のベアチップをフェイスダウン(フリップチップ)で基板と接続する装置である。

(次回に続く)

⇒「福田昭のデバイス通信」連載バックナンバー一覧

関連記事

HDD大手SeagateとWDの2020会計年度業績、売り上げはいずれも約1%増に

HDD大手SeagateとWDの2020会計年度業績、売り上げはいずれも約1%増に

今回は、Seagate TechnologyとWestern Digital(WD)の2020会計年度の業績を紹介しよう。 HDD大手Western Digitalの業績、前期比の営業利益が4四半期連続で増加

HDD大手Western Digitalの業績、前期比の営業利益が4四半期連続で増加

今回は、Western Digital(WD)の2020会計年度第4四半期(2020年4月〜6月期)の業績を紹介する。 半導体パッケージ基板の技術ロードマップ

半導体パッケージ基板の技術ロードマップ

今回から、第3節「プリント配線板技術ロードマップ」の概要をお届けする。まずは「半導体パッケージ基板(サブストレート)」のロードマップを紹介する。 筐体や衣服などとの融合を目指す新世代の配線板技術

筐体や衣服などとの融合を目指す新世代の配線板技術

今回は、異なる製造技術によって付加価値を高める技術「ストレッチャブル配線板」「コンフォーマブルエレクトロニクス」「テキスタイルエレクトロニクス」の3つを取り上げる。 小型化と薄型化、多機能化を後押しする部品内蔵基板

小型化と薄型化、多機能化を後押しする部品内蔵基板

今回は、新世代のプリント配線板を代表する「機能集積基板」の概要を解説する。半導体チップや受動部品などを内蔵することで複数の機能を持たせた基板である。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか