フォークシート構造のCMOSロジック製造プロセス:福田昭のデバイス通信(306) imecが語る3nm以降のCMOS技術(9)(2/2 ページ)

ナノシートの製造プロセスを基本にフォークシート向けに一部を追加/変更

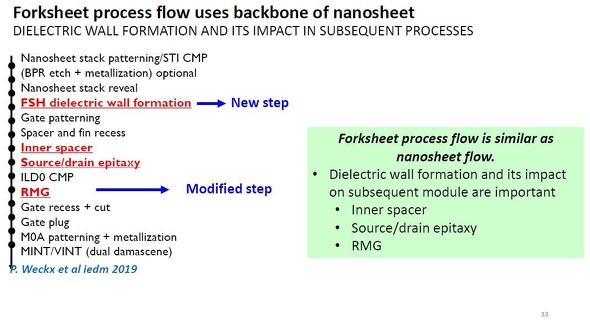

Na氏の講演によるとフォークシート構造の製造プロセスは、ナノシート構造の製造プロセスを基本とする。フォークシート構造に特有の工程を追加するとともに、一部の工程をフォークシート向けに変更した。

最も大きな違いは、絶縁膜の壁を形成する工程(ステップ)の追加である。それから内部スペーサーの形成ステップとアクティブ(ソース/ドレイン)層のエピタキシャル成長ステップ、RMG(Replacement Metal Gate)形成ステップをフォークシート構造向けに変更する。その他はナノシート構造のトランジスタ製造工程とあまり変わらない。

フォークシート構造のトランジスタ製造プロセスフロー。出典:imec(IEDM2020のチュートリアル講演「Innovative technology elements to enable CMOS scaling in 3nm and beyond - device architectures, parasitics and materials」の配布資料) (クリックで拡大)

フォークシート構造のトランジスタ製造プロセスフロー。出典:imec(IEDM2020のチュートリアル講演「Innovative technology elements to enable CMOS scaling in 3nm and beyond - device architectures, parasitics and materials」の配布資料) (クリックで拡大)もう少し具体的に説明すると、始めにナノシートの積層形状パターンを加工し、浅い溝の素子分離層(STI:Shallow Trench Isolation)を形成し、CMP(Chemical Mechanical Polishing)によって平坦化する。続いて埋め込み電源/接地配線(BPR:Buried Power Rail)のエッチングと成膜を実施する(このBPRステップはオプション扱い)。次にナノシートの積層構造を露出させ、フォークシート用の垂直な絶縁膜(絶縁膜の壁)を形成する。

それからゲートのパターン加工、スペーサーの形成、フィンのリセス、内部スペーサー、ソース/ドレインのエピタキシャル成長、層間絶縁膜(ILD)形成とCMP、RMG形成、ゲートのリセスとカット、ゲートのプラグ形成、メタライゼーション、と続く。

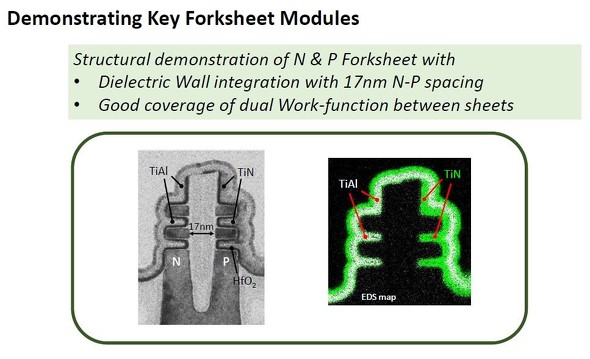

このようなプロセスで試作したフォークシート構造の断面を電子顕微鏡と蛍光X線分光装置で観察した画像を、講演では示していた。絶縁膜の壁によって分離されたトランジスタ対の距離は17nmである。積層したシートの間にゲート絶縁膜とゲート金属膜がきれいに入り込んでいることが分かる。

試作したフォークシート構造の断面を観察した画像。左は透過型電子顕微鏡による観察画像。右はエネルギー分散型蛍光X線分光装置(EDS:Energy Dispersive X-ray Spectrometer)によるマッピング画像。出典:imec(IEDM2020のチュートリアル講演「Innovative technology elements to enable CMOS scaling in 3nm and beyond - device architectures, parasitics and materials」の配布資料) (クリックで拡大)

試作したフォークシート構造の断面を観察した画像。左は透過型電子顕微鏡による観察画像。右はエネルギー分散型蛍光X線分光装置(EDS:Energy Dispersive X-ray Spectrometer)によるマッピング画像。出典:imec(IEDM2020のチュートリアル講演「Innovative technology elements to enable CMOS scaling in 3nm and beyond - device architectures, parasitics and materials」の配布資料) (クリックで拡大)(次回に続く)

⇒「福田昭のデバイス通信」連載バックナンバー一覧

関連記事

中国の3D NANDフラッシュメーカー「YMTC」の現状

中国の3D NANDフラッシュメーカー「YMTC」の現状

今回は、中国の3D NANDフラッシュベンチャーであるYMTC(Yangtze Memory Technologies Co., Ltd.)の現状に関する講演部分を紹介する。 高層化の継続で、製造コストを爆下げする3D NANDフラッシュ

高層化の継続で、製造コストを爆下げする3D NANDフラッシュ

今回からは、半導体メモリのアナリストであるMark Webb氏の「Flash Memory Technologies and Costs Through 2025(フラッシュメモリの技術とコストを2025年まで展望する)」と題する講演の概要をご紹介する。 ソニーが20年度通期業績を上方修正、CMOSセンサーも想定上回る

ソニーが20年度通期業績を上方修正、CMOSセンサーも想定上回る

ソニーは2021年2月3日、2021年3月期(2020年度)第3四半期(2020年10〜12月期)決算を発表するとともに、2020年度通期業績予想を上方修正した。 前進し続けるIntel

前進し続けるIntel

Intelは2021年1月21日(米国時間)、業績発表を行った。それを見ると、同社の“終末時計”のカウントダウンに、少なくとも数秒は追加されたといえるだろう。ただし、完全に楽観視できるわけではなさそうだ。スピンドクター(情報操作が得意な人)たちは、Intelの2020年の業績のマイナス面だけを簡単に強調することができる。また、プラス面よりも欠点の方に反応を示す投資家たちもいる。 HDD大手Western Digitalの業績、前年同期比の営業利益が3四半期連続で増加

HDD大手Western Digitalの業績、前年同期比の営業利益が3四半期連続で増加

今回は、米Western Digitalの2021会計年度第1四半期の業績を紹介する。 新材料で次々世代を狙う「強誘電体メモリ(FeRAM)」

新材料で次々世代を狙う「強誘電体メモリ(FeRAM)」

今回は「強誘電体メモリ(FeRAM)」を取り上げる。FeRAMの記憶原理と、60年以上に及ぶ開発の歴史を紹介しよう。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか