アプライド、新たなプラットフォームを発表:柔軟性、知性、持続可能性を提供

アプライド マテリアルズ(AMAT)は、新たなウエハー製造プラットフォーム「Vistara」を発表した。半導体チップメーカーに対し、「フレキシビリティ」「インテリジェンス」「サステナビリティ」を提供する。

ウエハー投入量10万枚/月のファブ1カ所当たり、100万トンの炭素排出を節減

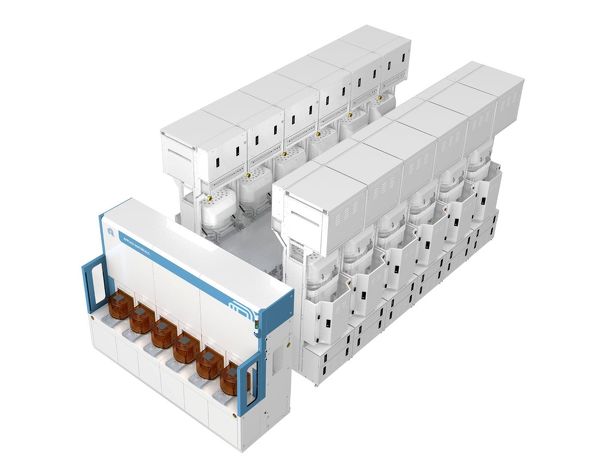

アプライド マテリアルズ(AMAT)は2023年7月、新たなウエハー製造プラットフォーム「Vistara」を発表した。半導体チップメーカーに対し、「フレキシビリティ」「インテリジェンス」「サステナビリティ」を提供する。

先端半導体チップの製造現場では、その工程がより複雑となり、コスト高や開発期間の長期化などが課題となっている。さらに地球環境への対応なども求められている。Vistaraは、こうした要求に応えて開発した。

その一つが「フレキシビリティ」である。パートナー企業も含め、搭載するチャンバーはさまざまな種類とサイズを用意し提供する。これらを目的に応じて組み合わせることができる。例えば、ウエハーバッチロードポート数は4あるいは6、プロセスチャンバー数は最小4から最大12までの構成が可能である。原子層堆積(ALD)や化学気相成長(CVD)などに向けた小型チャンバーの他、エピタキシーやエッチング用の大型チャンバーなども搭載できる。

これらのチャンバーを組み合わせ、真空下の同一システム内で一連のウエハー製造プロセスを完了させるIMS(Integrated Materials Solution)レシピの開発が可能となる。これによって、性能改善はもとより、パーティクルや欠陥を防ぐことで歩留まり向上につながるという。

2つ目は「インテリジェンス」。数千個のオンボードセンサーで、加工中のデータなどをリアルタイムに収集。これらのデータをAIxソフトウェアで処理することにより、R&Dからプロセスの移行と立ち上げ、量産に至るまでの期間短縮と、歩留まりの最大化が可能になるという。一例だが、プラットフォームロボットを自動で調整することにより、立ち上げ時間が最大75%も短縮することが可能となる。

3つ目は「サステナビリティ」。半導体工場で使用するエネルギーや化学物質、建材の消費低減を可能にした。例えば、ガスパネルの設計を見直したことで、従来の設計に比べて等価エネルギー消費を50%以上削減した。また、ポンプや熱交換器、冷却装置などの利用方法を最適化した。

これらの工夫で、プラットフォーム全体のエネルギー消費は従来に比べ35%も低くなった。さらに、クリーンルームの占有面積は30%縮小した。建屋建設に必要なコンクリートや鉄鋼といった建材使用も30%削減できる。こうしたことで、ウエハー投入量10万枚/月のファブ1カ所当たり、100万トンの炭素排出を節減できる可能性があるとみている。環境効率化ソフトウェア「EcoTwin」を活用すれば、継続的なサステナビリティの改善を図ることもできるという。

関連記事

Applied、40億ドルで米国に半導体R&D施設を新設へ

Applied、40億ドルで米国に半導体R&D施設を新設へ

Applied Materialsは最大40億米ドルを投じ、米国シリコンバレーの同社敷地内にR&D施設を新設すると発表した。施設では半導体メーカー各社が専用スペースを構え、次世代プロセス/装置の早期提供を受けることが可能になるという。 高NA EUVにも対応、アプライドの高解像度CD-SEM

高NA EUVにも対応、アプライドの高解像度CD-SEM

アプライド マテリアルズは、電子ビームのランディングエネルギーが低いCD-SEM(測長走査型電子顕微鏡)「VeritySEM 10」を発表した。従来装置に比べ2倍の解像度を実現しており、高NA EUVリソグラフィなどでパターニングされた半導体デバイスの微細な寸法計測に向ける。 最先端メモリやロジック向けの新エッチング装置

最先端メモリやロジック向けの新エッチング装置

アプライド マテリアルズは、最先端メモリやロジックチップ向けのエッチング装置「Centris Sym3 Y」を発表した。選択できる材料が幅広く、深さや形状の制御性能に優れるほか、独自の新コーティング材料でチャンバーを保護し、欠陥を低減する。 2023年、世界半導体製造装置市場は18.6%減に

2023年、世界半導体製造装置市場は18.6%減に

SEMIの予測によると、世界半導体製造装置市場は2023年、前年比18.6%減の874億米ドルに縮小した後、2024年には再び1000億米ドルに回復するという。 22年の世界半導体製造装置市場、過去最高の1076億ドル

22年の世界半導体製造装置市場、過去最高の1076億ドル

SEMIは2023年4月12日(米国時間)、半導体製造装置(新品)の2022年世界総販売額が過去最高の1076億米ドルを記録したと発表した。 2022年は過去最高も、2023年は前年比22%減に

2022年は過去最高も、2023年は前年比22%減に

SEMI(米国カリフォルニア)は2022年12月12日(現地時間)、エレクトロニクス製造/サプライチェーンの展示会「SEMICON Japan 2022」(会期:2022年12月14〜16日、会場:東京ビッグサイト)の開催に合わせて、世界半導体製造装置の2022年末市場予測を発表した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- TIがSilicon Labsを75億ドルで買収する理由

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか