車載パワーデバイスの出力密度向上手法:福田昭のデバイス通信(438) 2022年度版実装技術ロードマップ(62)(2/2 ページ)

デバイスの損失を大きく減らすワイドギャップ半導体

出力電流の上昇に伴う損失の増加を抑える手法として大きく期待されているのが、損失の少ない材料の採用である。具体的には、半導体素子の材料を現在の主流であるシリコン(Si)から、Siよりもエネルギーバンドギャップの広い材料(「ワイドギャップ」半導体材料)に変更する。

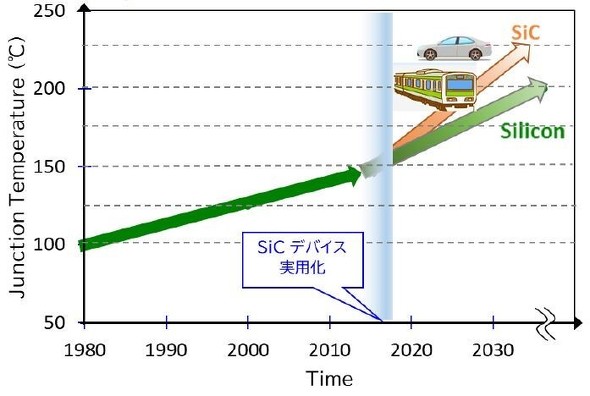

パワーデバイス向けワイドギャップ半導体材料の候補には、シリコンカーバイド(SiC)や窒化ガリウム(GaN)などがある。SiCデバイスは既に自動車や鉄道車両などで実用化が進んでいる。

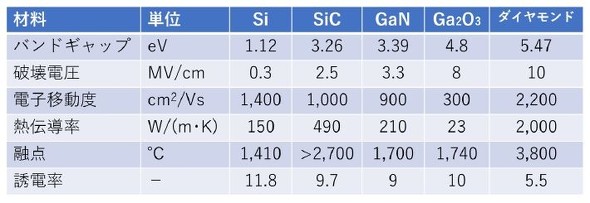

主な半導体材料の物理的性質と電気的性質。バンドギャップがSiよりも広い材料は、絶縁破壊電界強度が大幅に高い[クリックで拡大] 出所:JEITA Jisso技術ロードマップ専門委員会(2022年7月7日に開催された完成報告会のスライド)

主な半導体材料の物理的性質と電気的性質。バンドギャップがSiよりも広い材料は、絶縁破壊電界強度が大幅に高い[クリックで拡大] 出所:JEITA Jisso技術ロードマップ専門委員会(2022年7月7日に開催された完成報告会のスライド)ワイドギャップ半導体は絶縁破壊電界強度がSiに比べて10倍前後と高い。このためトランジスタの耐圧を維持するためのドリフト層(この層は抵抗率があまり低くない)を約10分の1に薄くできる。この結果、トランジスタの導通損失とスイッチング損失が減少する。

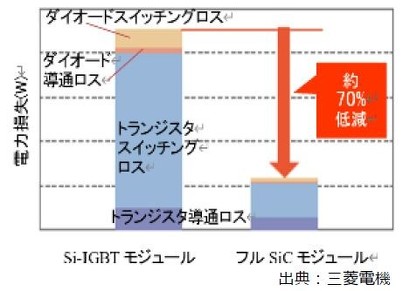

例えばSiのIGBTとダイオードを使ったパワーモジュールに比べ、SiCのMOSFETとダイオードを使ったパワーモジュールは、電力損失を約3割(7割減)と大きく減らせる。

放熱構造の工夫で熱抵抗を下げる

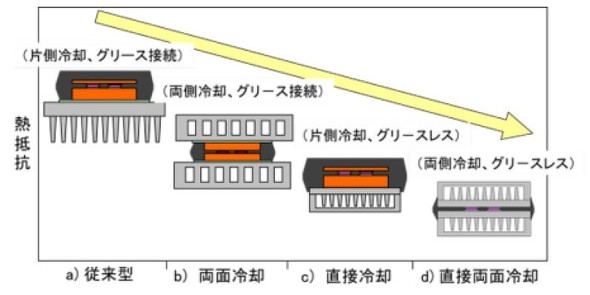

次に、インバーター用パワーモジュールの放熱構造を例に、放熱技術の改良トレンドを説明しよう。従来は金属製のヒートシンクにグリースを介してパワーモジュール(底面)を接続していた。片面冷却構造(片面放熱構造)とも呼ばれる。次にパワーモジュールの表面と底面の両方にグリースを介してヒートシンクを接続した両面冷却(両面放熱)構造が登場し、熱抵抗を低減した。

さらに、グリースを省いてヒートシンクとモジュール(片面)を直接接続する構造(直接冷却構造)が開発された。そして直接接続をモジュールの両面に適用した放熱構造(直接両面冷却構造)が登場するに至る。

動作温度上昇への道筋

最後は動作温度の上昇を許容するという対策である。Siに比べるとワイドギャップ半導体は高温動作に強い。Siデバイスの動作温度(接合温度)は125℃〜150℃がおおよその上限とされている。ワイドギャップデバイスは一時、250℃〜300℃での動作が検討された。しかし損失の増大や受動部品の高温対応といった課題があり、実用化は進んでいない。実際には175℃〜200℃が当面の目標となっている。

⇒「福田昭のデバイス通信」連載バックナンバー一覧

関連記事

プリント基板に半導体チップを埋め込む部品内蔵基板

プリント基板に半導体チップを埋め込む部品内蔵基板

今回は、FO-WLP(Fan Out-Wafer Level Package)のロードマップと、FO-PLP(Fan Out-Panel Level Package)の一種ともみなせる部品内蔵基板について解説する。 多ピン小型パッケージ「FO-WLP」の信頼性問題とその対策

多ピン小型パッケージ「FO-WLP」の信頼性問題とその対策

今回は初期の「FO-WLP」で生じた信頼性の問題と、問題を解決した組み立てプロセス、再配線層(RDL)を微細化したプロセスを解説する。 超多ピンと複数ダイ搭載を両立させた小型パッケージFO-WLP

超多ピンと複数ダイ搭載を両立させた小型パッケージFO-WLP

引き続き、各種パッケージ技術の動向を紹介する第3章第3節を取り上げる。今回から「3.3.2.2 FO-WLP、FO-PLP、部品内蔵基板」の概要を紹介する。 表面実装工程の省エネに寄与する低融点の鉛フリーはんだ

表面実装工程の省エネに寄与する低融点の鉛フリーはんだ

今回は、第2章第6節第6項「2.6.6 接合材料」から、「SMT(Surface Mount Technology)における接合材料の現状と課題」の概要を紹介する。 エレクトロニクスの進化を後押しする接合技術

エレクトロニクスの進化を後押しする接合技術

JEITAが発行する「2022年度版 実装技術ロードマップ」を紹介するシリーズ。今回から、第2章第6節第6項「2.6.6 接合材料」の概要を紹介していく。 コンピューティングと計測・センシングの限界を打破する量子技術(前編)

コンピューティングと計測・センシングの限界を打破する量子技術(前編)

今回は、第2章第6節第5項「2.6.5 量子技術」の内容を簡単に説明する。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか

SiパワーモジュールとSiCパワーモジュールの電力損失(三菱電機のデータ) 出所:JEITA Jisso技術ロードマップ専門委員会(2022年7月7日に開催された完成報告会のスライド)

SiパワーモジュールとSiCパワーモジュールの電力損失(三菱電機のデータ) 出所:JEITA Jisso技術ロードマップ専門委員会(2022年7月7日に開催された完成報告会のスライド)