産総研、簡単な工程でCNT透明導電膜を作製:高い透明性と導電性を実現

産業技術総合研究所(産総研)の研究グループは2019年1月、簡単な工程で高い導電率と耐久性を有するカーボンナノチューブ(CNT)透明導電膜の作製方法を開発した。

プラスチック基材上にも均一かつ高品質に成膜

産業技術総合研究所(産総研)電子光技術研究部門分子集積デバイス研究グループの周英主任研究員、同部門の阿澄玲子副研究部門長らは2019年1月、簡単な工程で高い導電率と耐久性を有するカーボンナノチューブ(CNT)透明導電膜の作製方法を開発したと発表した。

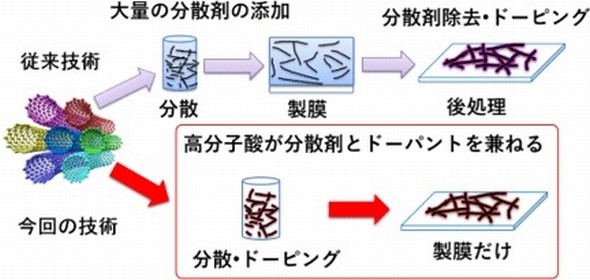

CNT透明導電膜を作製するにはこれまで、大量の分散剤を添加したCNTを分散させ、成膜後に分散剤の除去やCNTへのドーピングを行うなどの後処理が必要となっていた。これに対して研究グループは今回、高分子酸を用いCNTの分散液を基材に塗布するだけで、高い導電率を示すCNT膜の作製技術を開発した。

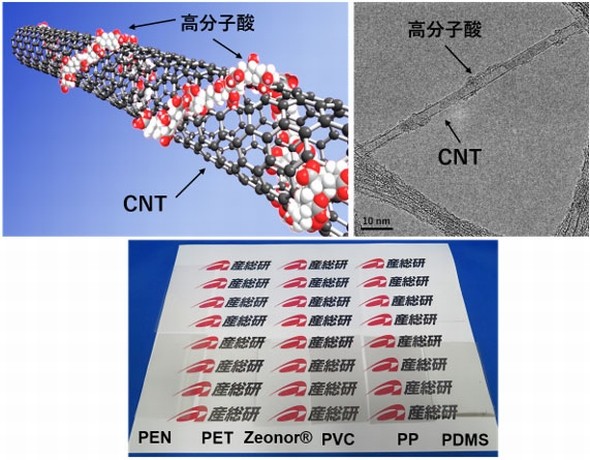

具体的には、CNTへ高分子酸がらせん状に巻きついた複合構造を構築することで、わずかな量の高分子酸でCNTを均一に分散でき、同時にCNTへドーピングする分散液を開発した。これによって、使用する高分子酸は少量で済み、CNT膜の成膜後に高分子酸を除去しなくても、高い導電性が得られるようになった。

開発した電荷移動型ドーピングは、高分子酸のカルボキシ基がCNTから電子を取り出す方法である。今回は、新たに開発した複合構造によって、高分子酸のドーピング効果を最大限に引き出すことに成功した。

作製したCNT透明導電膜は、波長550nmにおける光透過率が85%で、シート抵抗は60Ω/スクエアという特性を実現している。この数値は、強酸や光照射によるドーピング処理を行った場合と同レベルの透明性や導電性を達成できたことになる。

開発した成膜プロセスは、後処理工程が塗布膜の乾燥だけで済む。これにより、強酸や熱処理に弱いプラスチック基材上にも、CNT透明導電膜の成膜が可能となった。溶剤も水の他、エタノール、イソプロパノールやプロピレングリコールといったアルコール系有機溶剤を用いることができる。このため、スピンコート法やドクターブレード法など、さまざまな塗布方式に適用が可能である。

さらに、分散液中のCNT濃度を調整すれば、数nmから数十μmまでの膜厚で、均一かつ広い面積に成膜ができるという。研究グループは、開発した技術を用い、膜厚が約5μmのCNT膜を作製した。このCNT膜は、導電率が最大20000S/cmで、金属ナノ粒子に匹敵する導電性を実現した。

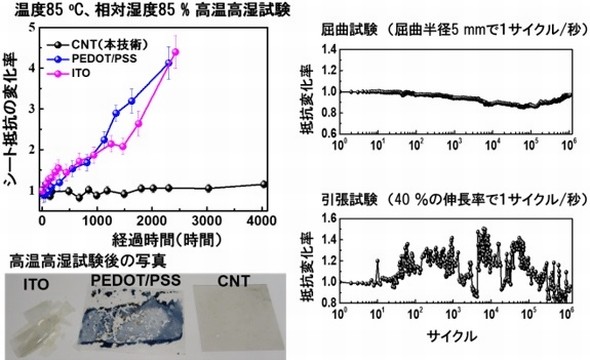

開発したCNT透明導電膜は、温度85℃で相対湿度85%の高温高湿環境においても、シート抵抗値を長時間維持できることが分かった。これは、CNTと高分子酸の複合膜における構造が極めて安定しているためだと、研究グループはみている。高温高湿環境における耐久性は、従来技術で作製した高導電率CNT膜はもとより、導電性高分子のPEDOT/PSSやITOより優れているという。

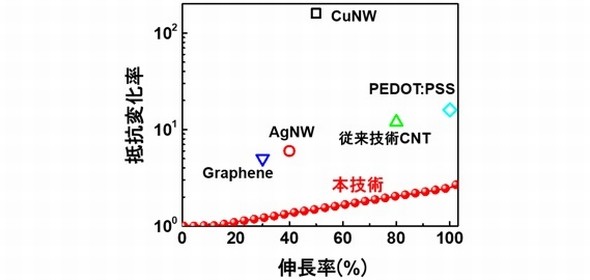

さらに、CNTや高分子酸の分子構造が柔軟なため、100万回以上の屈曲試験や引張試験後でも高い導電率を維持できることが分かった。開発したCNT透明導電膜の引っ張りに対する抵抗変化も検証した。この結果、元の2倍となる長さまで引き伸ばしても抵抗は最大2倍の増加にとどまった。

研究グループは今後、CNT導電膜やCNT分散液の具体的な用途開発に取り組む。また、実用化に向けて量産技術や品質保証技術を確立し、企業との連携を進める予定だ。

関連記事

産総研、80mm角の高効率燃料電池の作製に初めて成功

産総研、80mm角の高効率燃料電池の作製に初めて成功

産業技術総合研究所(産総研)は2018年7月、開発した拡散焼結技術を用い、80mm角サイズのプロトン導電性セラミック燃料電池セル(PCFC:Protonic Ceramic Fuel Cell)を作製することに成功したと発表した。 GaN/Siハイブリッド整流回路で電力変換動作を実証

GaN/Siハイブリッド整流回路で電力変換動作を実証

産業技術総合研究所(産総研)と宇宙航空研究開発機構(JAXA)は、窒化ガリウム(GaN)ダイオードとシリコン(Si)整合回路からなるハイブリッド構造の整流回路を開発し、マイクロ波から直流への電力変換動作を初めて実証した。 しなやかで放熱性能に優れたゴム複合材料を開発

しなやかで放熱性能に優れたゴム複合材料を開発

産業技術総合研究所(産総研)らの研究グループは、高い放熱性能を持つゴム複合材料を開発した。しなやかで壊れにくいため、フレキシブルデバイス用基板などへの応用が期待される。 全固体電池、界面の規則的原子配列が高性能の鍵

全固体電池、界面の規則的原子配列が高性能の鍵

東京工業大学、日本工業大学および、産業技術総合研究所(産総研)らの研究グループは、界面抵抗が極めて小さい高性能な全固体電池を実現するためには、界面における原子配列が、規則的であることがポイントになることを発見した。 エッジでAIの学習も、アナログ素子で脳型回路を開発

エッジでAIの学習も、アナログ素子で脳型回路を開発

新エネルギー・産業技術総合開発機構(NEDO)らは、アナログ抵抗変化素子(RAND)を用いた、AI(人工知能)半導体向け脳型情報処理回路を開発した。エッジ側で学習と推論処理が可能となる。 電子1個で1ビットを表現するデジタル変調を実現

電子1個で1ビットを表現するデジタル変調を実現

産業技術総合研究所とNTT物性科学基礎研究所は2018年2月2日、電流の最小単位である電子を1個単位でオン/オフ制御できる単一電子デジタル変調技術を共同で開発したと発表した。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- TIがSilicon Labsを75億ドルで買収する理由

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- TSMCが熊本第2工場で3nm導入へ CEOが表明

- IDT買収から7年、ルネサスがタイミング事業をSiTimeに売却

- 「何でもできるが誰にも使えない」――自作MASが突きつけた現実

- ソニー半導体、3Qは過去最高 通期予想もさらに上方修正

従来技術と新たに開発したCNT透明導電膜の作製工程の違い 出典:産総研

従来技術と新たに開発したCNT透明導電膜の作製工程の違い 出典:産総研 上は開発したCNT−高分子酸の複合構造の模式図と電子顕微鏡写真、下はさまざまなプラスチック基材にCNT膜の製膜を行った例 出典:産総研

上は開発したCNT−高分子酸の複合構造の模式図と電子顕微鏡写真、下はさまざまなプラスチック基材にCNT膜の製膜を行った例 出典:産総研 高温高湿環境での耐久性試験と常温での機械強度試験の例 出典:産総研

高温高湿環境での耐久性試験と常温での機械強度試験の例 出典:産総研 伸長率と抵抗変化率の関係を示すデータ 出典:産総研

伸長率と抵抗変化率の関係を示すデータ 出典:産総研