重要さを増す検査機からのフィードバック:福田昭のデバイス通信(271) 2019年度版実装技術ロードマップ(79)(1/2 ページ)

引き続き、実装設備に要求する項目のアンケート結果を紹介する。今回は、「検査機」に対する要求と対策を取り上げる。

検査機への要求項目とその順位をアンケートで調査

電子情報技術産業協会(JEITA)が発行した「2019年度版 実装技術ロードマップ」に関する完成報告会(2019年6月4日に東京で開催)と同ロードマップの概要をシリーズでご報告している。今回はその第79回である。

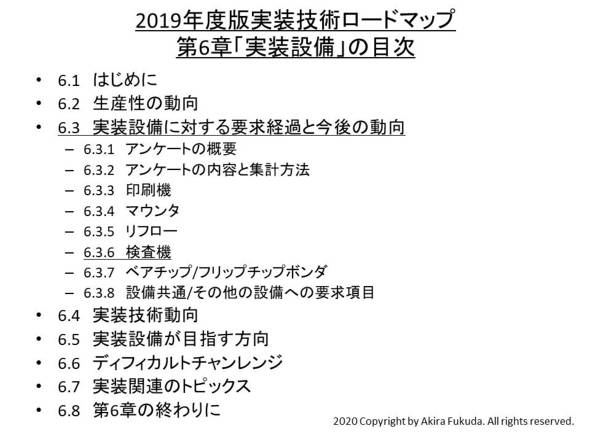

本シリーズの第3回から第22回までは第2章「注目される市場と電子機器群」の概要、第23回から第30回までは第3章「電子デバイスパッケージ」の概要、第31回から第63回までは第4章「電子部品」の概要、第64回から第72回までは第5章「プリント配線板」の概要を説明してきた。

2019年6月4日に東京で開催された「2019年度版 実装技術ロードマップ」完成報告会のプログラム。本シリーズの第73回から、第6章「実装設備」(プログラムの10番)の概要を紹介している。出典:JEITA(クリックで拡大)

2019年6月4日に東京で開催された「2019年度版 実装技術ロードマップ」完成報告会のプログラム。本シリーズの第73回から、第6章「実装設備」(プログラムの10番)の概要を紹介している。出典:JEITA(クリックで拡大)第73回からは、第6章「実装設備」の内容を解説している。第76回からは、実装設備のユーザー(セットメーカーやモジュールメーカー、アセンブリ受託企業)が実装設備に要求する項目を、JEITAがアンケート調査した結果を報告している。第76回は「印刷機(スクリーン印刷機)」に対する要求と対策の事例を、第77回は「マウンタ(部品搭載機)」に対する要求と対策の事例を、前回は「リフロー(リフローはんだ付け装置)」に対する要求と対策の事例をご報告した。今回は「検査機」に対する要求と対策を説明する。

良品の見逃しと不良品の過判定が最大の問題

「検査機」のアンケート調査では、374件の回答を得た。実装設備の中では回答数が2番目に多い。

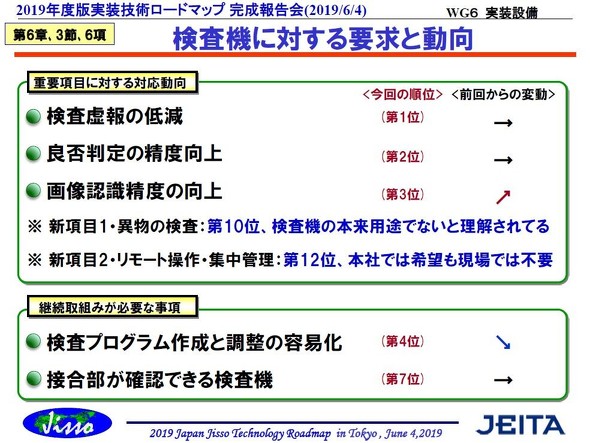

要求項目で重要度が最も高かった(回答点数の合計が最も高かった)のは、「検査虚報の低減」である。前回版(2017年度版 実装技術ロードマップ)および前々回版(2015年度版 実装技術ロードマップ)でも重要度のトップを占めていた。

検査虚報には大別すると、不良品を良品と判定してしまう「見逃し」と、良品を不良品と判定してしまう「見過ぎ(過判定)」がある。「見逃し」は不良品が次の工程に流れてしまうので、対策のコストが膨大なものになりかねない。「見過ぎ(過判定)」は、不良品を人間が目視検査で確認する作業が増加し、作業負担とコストが増大する。

重要度の第2位は「良否判定精度の向上」である。前回版と前々回版でも2位に付けた。ここでは検査機をもう少し細かくみていく。生産ラインの現場では、印刷機の直後に「はんだペースト印刷後の検査機」があり、マウンタの直後に「マウント(部品搭載)後の検査機」、さらにリフロー装置の直後に「リフローはんだ付け後の検査機」を配置する。生産ラインによっては、始めの2つは置かないこともある。ただし最後の「はんだ付け検査機」は標準的に配置されており、単に「検査機」と呼ぶ場合は「リフローはんだ付け後の検査機」を指すことが多い。以下に各検査機を簡単に説明しよう。

「はんだペースト印刷後の検査機」は、はんだの印刷位置と印刷量(体積)を計測する。はんだ付け不良を低減するためには、設置しておくことが望ましい。「マウント(部品搭載)後の検査機」は、部品の位置ずれや欠品などを検出する。リフロー工程では、はんだの溶融と固化によって部品のわずかな位置ずれを修正する「セルフアラインメント」効果が働く。この効果を考慮した良否判定が求められる。

「リフローはんだ付け後の検査機」は、ランド(はんだ付け用電極)の位置、部品電極の姿勢、はんだの形状などを計測する。BGAパッケージやCSPなどの外部からはんだ接合部が見えない部品に対しては、「高速3次元X線CT(Computer Tomography)検査装置」によってはんだの形状を再現し、良否判定を実施する。

このほか、重要度の第3位は「画像認識精度の向上」、第4位は「検査プログラムの作成と調整の容易化」、第5位は「認識速度の向上、処理速度の向上(短タクト)」、第6位は「高機能マシンの低価格化」、第7位は「接合部が確認できる検査機(X線等でヘッドインピローやクラック等検出)」、第8位は「リフロー後検査で品質基準(例えばIPC-A-610)への対応」となっている。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか

高速3次元X線CT(Computer Tomography)検査装置の例。ヤマハ発動機の「YSi-X」。同社が2012年5月8日に発表したリリースから

高速3次元X線CT(Computer Tomography)検査装置の例。ヤマハ発動機の「YSi-X」。同社が2012年5月8日に発表したリリースから