メモリセルの制御ゲートをワード線に引き出すステアケース:福田昭のストレージ通信(120) 3D NANDのスケーリング(8)(2/2 ページ)

ステアケースのパターンを短時間に形成する「トリム」技術

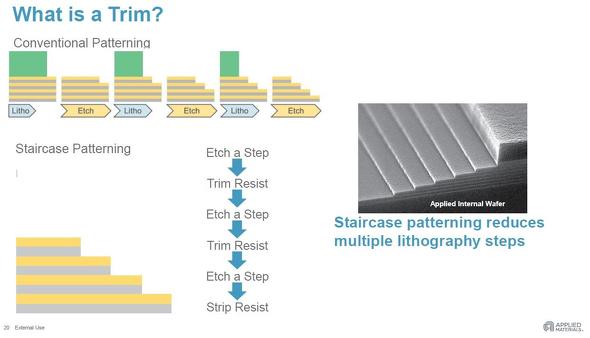

ステアケースのパターン形成工程は、既存の製造技術だと非常に時間がかかる。リソグラフィとエッチングによって階段状のパターンを、1段ずつ形成するからだ。例えば32ペアのペア薄膜だと、リソグラフィとエッチングのサイクルを、32回も繰り返すことになる。このことは、3D NANDフラッシュ製造の生産性を悪化させる。

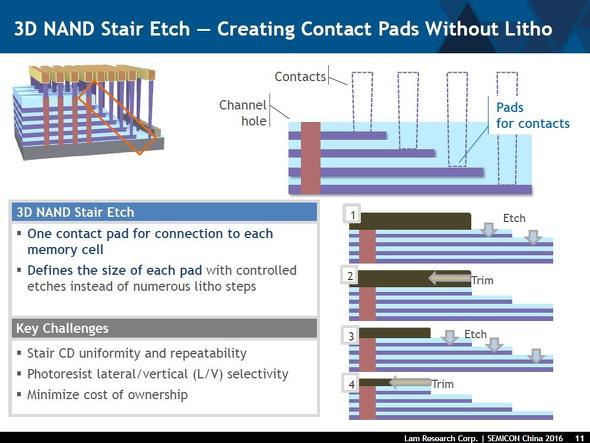

そこで考案されたのが「トリム(Trim)」と呼ばれる、リソグラフィの工程を省く技術である。最初にリソグラフィによってレジストのパターンを形成し、エッチングによってマルチペア薄膜を1段分だけ、削る。従来技術ではここでレジストを剥離する。しかし「トリム」技術ではレジストを残し、エッチングによってレジストの側壁を削って(トリミング)階段の次の段に相当する部分の表面を露出させる。そして再び、レジストを利用してエッチングによってマルチペア薄膜を1段分だけ、削る。これを繰り返す。

同じ「エッチング」だが、レジストのトリミング用エッチングとマルチペア薄膜用エッチングは、厳密には異なる技術である。重要なのは、マルチチャンバーのエッチング装置では、これらの異なるエッチングを1台の装置で実施できることだ。リソグラフィは露光装置を使うので、従来技術ではシリコンウエハーを露光装置とエッチング装置の間で搬送し、各装置へのウエハー搬入と各装置からのウエハー搬出を繰り返さなければならない。これに対して「トリム」技術を使うと、エッチングの装置内だけでステアケースのパターン形成が完結する。このため、生産性が大幅に向上する。

ただし「トリム技術」を駆使しても、32ペアや48ペアといった多層構造に対して一気に階段状のパターンを形成できるわけではない。トリミングでレジストの側壁を削るときに、レジストの厚みがわずかに薄くなる。このため、通常は4回〜8回といったトリミングによってレジストがあまりに薄くなり、パターン形成には使えなくなってしまう。そこで、再びレジストを塗布してパターンを形成するためのリソグラフィ工程が入る。それでも、全てのステップでリソグラフィが入ることに比べると、生産性が大幅に高まるのは確かである。

「トリム(Trim)」技術の概要。上は従来技術によるステアケースのパターン形成。下は「トリム」を利用したパターン形成の手順。4段分のステアケースを形成後に、レジストを剥離した場合。出典:Applied Materials(クリックで拡大)

「トリム(Trim)」技術の概要。上は従来技術によるステアケースのパターン形成。下は「トリム」を利用したパターン形成の手順。4段分のステアケースを形成後に、レジストを剥離した場合。出典:Applied Materials(クリックで拡大) 「トリム(Trim)」技術の概要。右上はステアケースの断面構造。紫色の層が制御ゲート層。右下は、「トリム」技術を利用したステアケースの形成手順。レジストの側壁を削る工程と、ペア薄膜を削る工程を繰り返す。出典:Lam Research(クリックで拡大)

「トリム(Trim)」技術の概要。右上はステアケースの断面構造。紫色の層が制御ゲート層。右下は、「トリム」技術を利用したステアケースの形成手順。レジストの側壁を削る工程と、ペア薄膜を削る工程を繰り返す。出典:Lam Research(クリックで拡大)(次回へ続く)

⇒「福田昭のストレージ通信」連載バックナンバー一覧

関連記事

2D NANDと3D NANDのスケーリング(高密度化)手法

2D NANDと3D NANDのスケーリング(高密度化)手法

今回は、2D NANDフラッシュ(プレーナーNANDフラッシュ)と3D NANDフラッシュのスケーリング(高密度化)手法の違いについて解説する。 膨張を続けるデジタルデータをNANDフラッシュが貯蔵

膨張を続けるデジタルデータをNANDフラッシュが貯蔵

2018年5月に開催された「IMW(International Memory Workshop)」のショートコースで行われた技術講座から、「Materials, Processes, Equipment Perspectives of 3D NAND Technology and Its Scaling(3D NAND技術とそのスケーリングに関する材料とプロセス、製造装置の展望)」の概要をシリーズでお届けする。 埋め込みMRAMのメモリセルと製造プロセス

埋め込みMRAMのメモリセルと製造プロセス

今回は、ロジックへの埋め込みに向けたMRAMのメモリセルと製造プロセスについて解説する。 車載用埋め込みフラッシュメモリ技術のまとめ

車載用埋め込みフラッシュメモリ技術のまとめ

今回は、本シリーズで、これまで述べてきた車載用埋め込みフラッシュメモリ技術を総括する。 マイコン大手ルネサスの埋め込みフラッシュメモリ技術

マイコン大手ルネサスの埋め込みフラッシュメモリ技術

今回は、ルネサス エレクトロニクスのマイコン用埋め込みフラッシュメモリ技術「SG(Split Gate)-MONOS(Metal-Oxide-Nitride-Oxide-Silicon)」を解説する。 埋め込みフラッシュIP大手ベンダーSSTのメモリ技術

埋め込みフラッシュIP大手ベンダーSSTのメモリ技術

今回は、SST(Silicon Storage Technology)が開発した埋め込みフラッシュメモリ技術を紹介する。同社は「SuperFlash(スーパーフラッシュ)」と呼んでいるが、その最大の特徴はスプリットゲート方式にある。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- 村田製作所は増収減益、米Resonantのれん438億円減損

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- IDT買収から7年、ルネサスがタイミング事業をSiTimeに売却