レーザーを統合したシリコンフォトニクスプラットフォーム:複雑なレーザーの搭載を容易に(2/2 ページ)

大規模レーザー集積実現の鍵は「リン化インジウム」

Mader氏は、「大規模なレーザー集積を可能にする重要なコンポーネントの1つが、リン化インジウムだ。シリコンフォトニクスウエハー上でリン化インジウムを直接加工することで、半導体メーカーはスケーラビリティとコストメリット、電力メリット、従来のシリコンフォトニクス技術では達成できなかったレベルの信頼性を実現できる」と説明している。

「1波長あたり200Gの伝送速度を容易に実現できる当社のリン化インジウム変調器は、シリコンのみの変調器に対して優れた優位性があると確信している。電力効率に関しても、当社の変調器は非常に低損失である。レーザーも、半導体における損失がわずか数パーセントでこちらも損失が低い。このように素子の損失と素子間の損失が少ないため、電力効率において他社を圧倒している」(Mader氏)

Mader氏は信頼性については、シリコンへ直接放射することで一定の故障モードを避けることができると説明した。

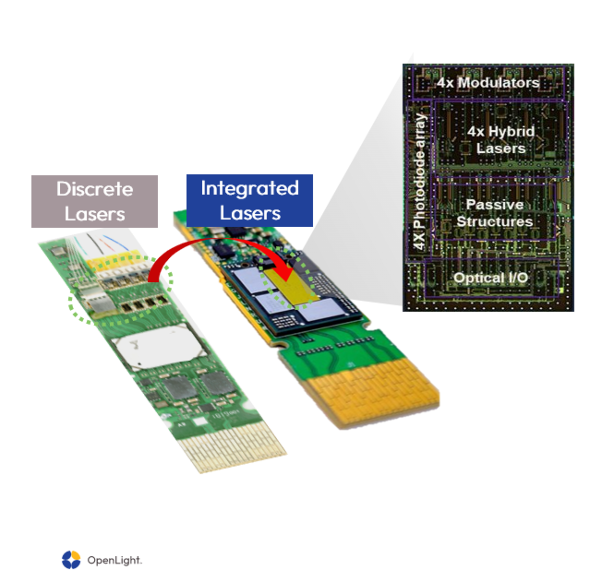

Mader氏は「通常、ディスクリートレーザーはリン化インジウムの塊の上に構造物が置かれたような形状をしている。同レーザーの重要な部分は端(エッジ)である」と述べた。

「エッジに不具合があれば、わずかなものでも故障原因の1つとなる。当社のレーザーにはエッジがない。シリコンに結合させ、シリコンへ放射させた上で、上部を密閉している。そのため、一定の故障モードについては発生しない」(同氏)

PDKに加え、OpenLightは厳選したメーカーに対し、到達距離が2kmの「400G-DR4」や「800G-DR8 PIC」に準拠したデザインを利用する選択肢も提供している。それにより、メーカーが市場投入までの時間を短縮できるよう促す。さらに、「400G-FR4」と「2x400G-FR4 PIC」に準拠したバージョンも開発中だという。

また、OpenLightは、製造コストをさらに引き下げるため、同社初となるオープンMPW(Multi Project Wafer)シャトルのテープアウトも計画している。このMPWシャトルはPH18DAプロセスを適用できるという。

現時点で、OpenLightには約40人の従業員がおり、200件以上の特許を取得している。生産準備は整っており、2022年夏に最初の顧客に向けたテープアウトが予定されている。

【翻訳:田中留美、編集:EE Times Japan】

関連記事

“真の4Dセンサー”を実現するSiLCのFMCW LiDAR

“真の4Dセンサー”を実現するSiLCのFMCW LiDAR

SiLC Technologiesは、コヒーレントなビジョンとチップスケールの統合をより広範な市場に提供できるよう、「Eyeonic Vision Sensor(以下、Eyeonicセンサー)」を発表した。Eyeonicセンサーは、二重偏波の強度に関する情報を提供しながら、マルチユーザーによる干渉や環境からの干渉に対する耐性を実現することで、LiDARの性能を新たなレベルに引き上げるものである。 GFがシリコンフォトニクスプロセス「GF Fotonix」を発表

GFがシリコンフォトニクスプロセス「GF Fotonix」を発表

GlobalFoundries(GF)は2022年3月7日(米国時間)、次世代シリコンフォトニクスプラットフォームとして「GF Fotonix」を発表した。主にデータセンター向けソリューションを対象としたプロセスで、300GHz帯RF CMOSと光学コンポーネントを同一チップ上に集積する、300mmウエハー対応のモノリシックプラットフォームとなる。 クラウドに最適化したシリコンフォトニクスプラットフォーム

クラウドに最適化したシリコンフォトニクスプラットフォーム

Marvell Technology(以下、Marvell)は、クラウドに最適化した最新のシリコンフォトニクスプラットフォーム「400G DR4」の生産体制が整ったことを明らかにした。400G DR4は、増大する帯域幅の需要と人工知能や機械学習に依存した高度なアプリケーションに対応するように設計されている。 シリコンフォトニクス技術「COUPE」が導波路とファイバを高い効率で結ぶ

シリコンフォトニクス技術「COUPE」が導波路とファイバを高い効率で結ぶ

今回は、シリコン光導波路と光ファイバを「COUPE」が高い効率で結合可能であることを示す。 シリコンフォトニクス技術「COUPE」の電気的な性能

シリコンフォトニクス技術「COUPE」の電気的な性能

前回に続き、TSMCが考えるPE(Photonic Engine)の実現方法「COUPE(COmpact Universal Photonic Engine)」を紹介する。今回は、「COUPE」の電気的な性能をシミュレーションした結果をご報告する。 シリコンフォトニクスへのアプローチ

シリコンフォトニクスへのアプローチ

今回から、「シリコンフォトニクス」に関する講演部分を紹介していく。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- AI時代のニーズ捉え開発加速、キオクシア次期社長の展望

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCは2nmで主導権維持、SamsungとIntelに勝機はあるか