大面積のダイヤモンド/シリコン複合ウエハー開発:1200℃の高温接合で熱反りが減少

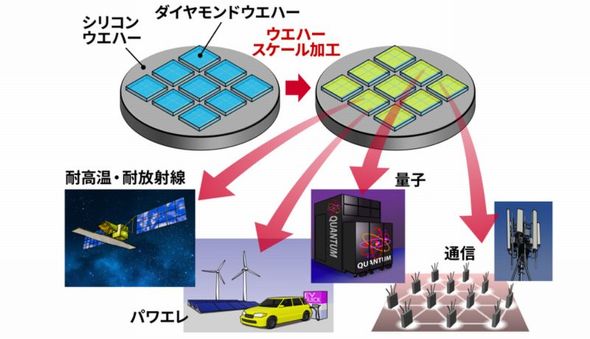

産業技術総合研究所(産総研)とイーディーピーは、ダイヤモンドデバイス製造に向け、大面積のダイヤモンド/シリコン複合ウエハーを開発した。多数の小さなダイヤモンドをシリコンウエハー上に1200℃という高温で接合すれば熱ひずみを抑えられ、汎用の露光装置を用いて微細加工が可能なことを実証した。

汎用の露光装置を用いて微細加工が可能に、化学処理でも剥がれず

産業技術総合研究所(産総研)とイーディーピーは2026年2月、ダイヤモンドデバイス製造に向け、大面積のダイヤモンド/シリコン複合ウエハーを開発したと発表した。多数の小さなダイヤモンドをシリコンウエハー上に1200℃という高温で接合すれば熱ひずみを抑えられ、汎用の露光装置を用いて微細加工が可能なことを実証した。

ダイヤモンドは半導体デバイスとして優れた特性を持つ。ただ、量産化に向けては大面積のダイヤモンドウエハーを用意する必要がある。そこで研究グループは、面積が小さいダイヤモンドウエハーを、大面積のシリコンウエハー上に複数個貼り付けることで、実質的にダイヤモンドデバイス用の大面積ウエハーを実現することにした。

同種基板を接合する場合、1000℃を超える高温で行うと、界面の耐性が向上し表面粗さへの要求が低く高い歩留まりが得られることが分かっている。ところが、異種材料の接合だと、熱膨張量の差で熱ひずみが増大し、反りや割れが生じるという問題があった。

研究グループは今回、ダイヤモンドとシリコンの熱膨張係数が約600℃で逆転することに注目した。そして、高温で接合するほどダイヤモンド/シリコン接合体を常温に戻した時に熱収縮量の差が小さくなり、残留応力による反り(熱反り)が減少することに着目した。

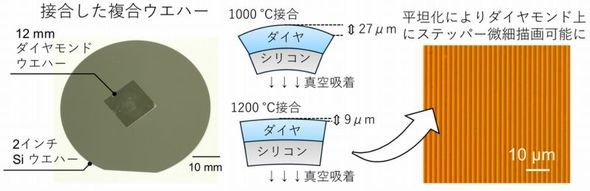

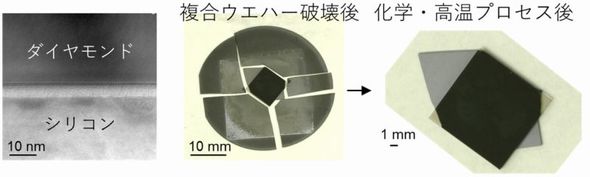

実験の結果、12mm角のダイヤモンドウエハーと直径2インチのシリコンウエハーを1000℃で接合したところ、熱ひずみが大きく凸状に反り、基板の高低差は27μmとなった。これだと、露光装置で微細な描画を行っても、面積の30%程度しか活用できないという。これに対し1200℃で接合すると、熱ひずみが抑えられ高低差は9μmとなった。このウエハーを用いれば、10mm角という描画領域の95%に1μm幅のラインアンドスペースパターンが作製できることを実証した。

さらに、高温接合したことで表面粗さ0.9nmのダイヤモンド基板であっても、強固な接合が得られたという。ダイヤモンドとシリコンの接合界面は、約5nmの非晶質層を介して緻密な接合が形成されていることを確認した。シリコンを破壊する衝撃を与えても、端部以外で剥がれは確認できなかった。半導体製造プロセスに用いられる各種洗浄液や現像液で化学処理を行っても、剥がれはなかったという。

今回の研究成果は、産総研ハイブリッド機能集積研究部門の松前貴司主任研究員や高木秀樹首席研究員、倉島優一研究グループ長、先進パワーエレクトロニクス研究センターの山田英明研究チーム長、梅沢仁上級主任研究員および、イーディーピーの古橋匡幸開発部長、桃谷桂子開発部員、藤森直治社長らによるものである。

関連記事

ナノサイズの磁気メモリスタでシナプス機能を模倣、産総研とNIMS

ナノサイズの磁気メモリスタでシナプス機能を模倣、産総研とNIMS

産業技術総合研究所(産総研)と物質・材料研究機構(NIMS)は、鉄−マンガン基合金の磁性超薄膜を用いて磁気メモリスタを開発するとともに、これらを使って脳におけるシナプスの機能を模倣することに成功した。脳の機能をハードウェアで模擬する「ブレインモルフィックシステム」への応用に期待する。 GAA構造トランジスタの試作が国内で可能に、産総研が試験ライン構築

GAA構造トランジスタの試作が国内で可能に、産総研が試験ライン構築

産業技術総合研究所(産総研)先端半導体研究センターは、国内半導体製造装置メーカー3社と共同研究した成果に基づき、GAA構造のトランジスタを、300mmシリコンウエハー上に試作し、技術の検証などを行うことができる国内唯一の「共用パイロットライン」を構築した。 名古屋大ら、溶液成長法による6インチp型SiCウエハー試作に成功

名古屋大ら、溶液成長法による6インチp型SiCウエハー試作に成功

オキサイドパワークリスタルとMipox、UJ-Crystal、アイクリスタル、産業技術総合研究所(産総研)および名古屋大学の開発グループが、溶液成長法とシミュレーション技術を活用し、6インチp型炭化ケイ素(SiC)ウエハーおよび、6インチ/8インチn型SiCウエハーの試作に成功した。 太陽光パネルのカバーガラスから希少元素を回収

太陽光パネルのカバーガラスから希少元素を回収

産業技術総合研究所(産総研)は、太陽光パネルで用いられたカバーガラスの中から、希少元素「アンチモン(Sb)」を効率よく分離し回収するための技術を、中部電力と共同で開発した。今回は「水熱処理技術」を用い、廃ガラスの中から約8割のSbを抽出することに成功した。 電力損失を半減した鉄系磁性材料を開発 EV応用に期待

電力損失を半減した鉄系磁性材料を開発 EV応用に期待

物質・材料研究機構(NIMS)は、東北大学や産業技術総合研究所(産総研)と共同で、電力損失を従来の半分以下に抑えることができる鉄系磁性材料を開発した。高周波トランスや電気自動車(EV)の駆動用電源回路といった用途での採用が期待される。 「内部が空洞」のマイクロバンプで低温接合、新たな半導体実装技術

「内部が空洞」のマイクロバンプで低温接合、新たな半導体実装技術

東北大学の研究グループは産業技術総合研究所(産総研)と共同で、表面活性化接合とテンプレートストリッピングの技術を組み合わせて、中空ピラミッド構造のマイクロバンプを作製し、異種材料を低温で強固に接合できる半導体実装技術を開発した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- ローム、TSMCのライセンス取得し650V GaNパワー半導体を自社生産へ

- 定年間際のエンジニアが博士課程進学を選んだ「本当の理由」

- Intelとソフトバンク子会社が次世代メモリ開発へ 29年度に実用化

- TIがSilicon Labsを75億ドルで買収する理由

- SAIMEMORYの新構造メモリ 低消費電力に焦点

- 三菱電機の半導体は光デバイス好調 3Q受注高49%増

- TSMCが熊本第2工場で3nm導入へ CEOが表明

- ソシオネクスト増収減益、中国向け車載新規品は順調に増加

- IDT買収から7年、ルネサスがタイミング事業をSiTimeに売却

- AIは「バブル」ではない――桁違いの計算量が半導体に地殻変動を起こす